38 725 läst ·

102 svar

39k läst

102 svar

Highflower bygger bastuvagn

Jag tänkte bara kasta upp bilder på en husvagn jag direkt tänkte på när den här tråden dök upp.

Jag kör förbi där den här står typ några ggr per år (i snitt) gånger då jag har jobb i en riktning så den här vägen passar.

Sett den i flera år, står still på exakt samma plats hela tiden, jag har hela tiden antagit att det är byggt en vedeldad bastu i, men vet ju förstås inte. Kanske varmröker de korv där istället.

Nåja, ingen alls finess eller alls lika häftigt som highflower med sambo's (eller vad ni nu är) bygge.

Jag ville bar putta in bilderna, jag körde förbi där idag, och passade på och ta dessa två bilder.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Jag kör förbi där den här står typ några ggr per år (i snitt) gånger då jag har jobb i en riktning så den här vägen passar.

Sett den i flera år, står still på exakt samma plats hela tiden, jag har hela tiden antagit att det är byggt en vedeldad bastu i, men vet ju förstås inte. Kanske varmröker de korv där istället.

Nåja, ingen alls finess eller alls lika häftigt som highflower med sambo's (eller vad ni nu är) bygge.

Jag ville bar putta in bilderna, jag körde förbi där idag, och passade på och ta dessa två bilder.

Inredare

· Västra götaland

· 176 inlägg

Cool! Jag skulle också gissa på bastu men de har fuskat till det med fönstren, inga argonfyllda dubbelfönster där inte! 😋Mikael_L skrev:

Jag tänkte bara kasta upp bilder på en husvagn jag direkt tänkte på när den här tråden dök upp.

[bild]

[bild]

Jag kör förbi där den här står typ några ggr per år (i snitt) gånger då jag har jobb i en riktning så den här vägen passar.

Sett den i flera år, står still på exakt samma plats hela tiden, jag har hela tiden antagit att det är byggt en vedeldad bastu i, men vet ju förstås inte. Kanske varmröker de korv där istället.

Nåja, ingen alls finess eller alls lika häftigt som highflower med sambo's (eller vad ni nu är) bygge.

Jag ville bar putta in bilderna, jag körde förbi där idag, och passade på och ta dessa två bilder.

Golvfästen

Inne i vagnen har vi länge haft en stor plywoodskiva att gå på. Jag har fått kapa av bitar från den successivt när den varit i vägen. Nu senast när vi installerade kaminen. Det har alltså blivit mindre och mindre kvar av den, så svårare och svårare att röra sig i vagnen. Det började snart bli dags att jobba lite för att få in ett riktigt golv. Men innan det skulle vi behöva fixa fler fästpunkter för bänkarna. Det var fortfarande mycket oklart kring hur bänkarna skulle byggas men jag var säker på att de skulle behöva någon typ av golvfästen.Jag köpte en bit T-profil i aluminium som jag utgick ifrån för att göra öglor att plasta fast. Efter en stund med vinkelslipen hade jag tio stycken fästöglor redo för glasfiber.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

T-profil blir till öglor

De plastades fast på golvet, en nedanför varje väggfäste kändes som en bra idé.

Jag tog sen ut plywoodskivan för att se vad det är vi har att jobba med.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Dags att ta tag i golvet!

Inredare

· Västra götaland

· 176 inlägg

Golvplanering

Golvet skulle vara ett traditionellt trallgolv. Vi funderade en del på att göra något speciellt mönster även med det, men vi beslutade att skippa det till förmån för att få inviga bastun och nyttja den under vår livstid 😁För att bestämma hur golvet ska läggas finns det en hel del att ta med i beaktande. Takhöjden är redan nu begränsad så att jag knappt kan stå raklång i mitten, vill inte ha ett golv som bygger för mycket i höjd och kostar ytterligare takhöjd. Sen måste det så klart byggas superlätt som allt annat i vagnen. Men kanske viktigast av allt är att det måste se bra ut, trallen ska givetvis ligga i vagnens längdriktning. Ytterligare en aspekt är att avloppen är placerade i bakkant på vagnen och det är därför viktigt att vatten från aggregatet mm kan rinna fritt bakåt längs med golvet. Detta innebär att jag kommer behöva tre lager av material, längsgående skenor i botten, ovanpå dem någonting tvärgående som sen den längsgående trallen kan ligga på.

Men tre laget material både bygger mycket och väger mycket.. - Om det inte är väldigt tunna lager!

Men tunna lager kommer att svikta… - Om de inte är supportade väldigt tätt!

Detta borde gå att ställa upp som ett optimeringsproblem med FEM-beräkning för hållfastheten med minimerad höjd och vikt. Men man kan också gå på känsla och prova sig fram 😁

Jag tänker att trallen skulle man vilja kunna skruva eller spika fast, så bra om mittenlagret också är av trä. Bottenlagret däremot skulle vara bra om det inte var trä då det kommer att vara ganska utsatt för mycket fukt. Så längsgående plattstång av aluminium och sen skruva tvärgående reglar i dem känns som ett vinnande koncept. Men vilka dimensioner ska det vara? Vattnet behöver inte många millimeter för att rinna på, dock behöver aluminiumstängerna ha en viss tjocklek för att det ska gå att skruva i dem. Jag hade lite 6x20mm plattstång kvar från fönsterbyggena och de kändes som en bra dimension. 6 mm är tillräckligt för att skruva i och 20 mm räcker gott för att hålla upp “reglarna”. Jag tänkte att om reglarna blir 10mm höga och trallen 10 mm den med så skulle hela paketet bygga 26mm, det skulle jag kunna leva med… Men då är ju frågan hur tätt dessa måste vara för att ge stabilitet, bra mycket tätare än traditionella trallgolv är helt klart. Enklast är att testa sig fram så jag sågade till lite bitar med 10 mm tjocklek av spillvirke. Det är softwood så om jag hittar något som känns ok med det så borde det bara bli stabilare när jag skaffar lite riktigt bastuvirke. (inte bestämt vad det blir för typ av virke men lutar åt asp)

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Golvtest

Min första tanke var att lägga alu med cc 200 mm och sen mellanlagret också cc 200 mm. När jag testade det så kändes det som att det sviktade lite för mycket så jag la ihop mellanlagret till cc 150 mm vilket kändes mycket stabilare. Det skulle sen bli ännu stabilare både av att byta virke men också att fästa ihop allting med skruv.

Men hur skulle mellanlagret skruvas i aluminiumstängerna? Jo, jag skulle behöva borra och gänga stängerna vid varje punkt där en trälist skulle korsa dem. Det blir en väldans massa hål, 9x21=189 för att vara korrekt, men borde vara görbart i alla fall. Men sen skulle jag behöva borra och försänka lika många hål i träribborna, också görbart.

Planen är att limma aluminiumstängerna direkt på golvplåten och då måste jag göra de gängade hålen först. Sen på något sätt överföra dess exakta position till träribborna över dem. Det kan bli den största utmaningen med golvet men genom att tillverka lite specialverktyg ska det nog gå att lösa.

När alla aluminiumstänger är monterade skulle jag vilja måla golvet med något skyddande lager som hindrar vatten från att leta sig in i eventuella imperfektioner från plastningen, vill ju i största möjliga mån undvika frostsprängningar. Detta känns som en bra plan för golvet!.

Självbyggare

· Stockholm

· 8 221 inlägg

Inredare

· Västra götaland

· 176 inlägg

Vi kommer att vilja registrera vagnen när den är färdig så att vi kan köra med den legalt längs vägarna. Att ha den som LGF känns inte så kul då det sätter stora begränsningar på hur långa utflykter man kan ta den på.

Vagnen var tidigare skrotad så vi kommer att behöva göra en nyregistrering vilket så här i efterhand känns väldigt onödigt. Vi borde verkligen ha utgått från en vagn som fortfarande var reggad men när vi letade vagn var vi väldigt taggade att komma igång så det var inget vi tänkte på då… Nu är det lite sent att byta vagn 😋

Jag har ur ett register fått tag på ett gammalt registreringsbevis som innehåller info om vagnen och när den var ny hade den en maxvikt på 390kg! Det är denna vikt som underredet är designat för så det vore väldigt bra om vi landar på eller under denna. Förutom aggregatet är allt väldigt lätt men vi har inte vägt hela vagnen än så vi vet inte vad den ligger på.

Mätning, borrning och gängning

Stängerna slipades också och tvättades rena för att få optimal vidhäftning för limmet. För att lim inte skulle tränga upp i gängorna och förstöra dem skruvade jag in skruvar i hålen som fick sitta där under limningen.

Limning

Stängerna limmades med samma PU lim som använts till fönstren och så mycket annat vid det här laget. För att få tryck att hålla dem på plats under limningen använde jag allehanda skrot och stålklumpar som vikter. Mycket jobb och ett ryggskott senare var alla stänger äntligen på plats!

Vagnen var tidigare skrotad så vi kommer att behöva göra en nyregistrering vilket så här i efterhand känns väldigt onödigt. Vi borde verkligen ha utgått från en vagn som fortfarande var reggad men när vi letade vagn var vi väldigt taggade att komma igång så det var inget vi tänkte på då… Nu är det lite sent att byta vagn 😋

Jag har ur ett register fått tag på ett gammalt registreringsbevis som innehåller info om vagnen och när den var ny hade den en maxvikt på 390kg! Det är denna vikt som underredet är designat för så det vore väldigt bra om vi landar på eller under denna. Förutom aggregatet är allt väldigt lätt men vi har inte vägt hela vagnen än så vi vet inte vad den ligger på.

Första golvlagret

Jag skaffade tillräckligt med aluminiumplattstång för att kunna lägga nio stycken längsgående skenor. De mättes upp och sågades till. De gick inte ända bak då det skulle hindra vattnet som kommer mellan skenorna att ta sig till avloppen ute vid hörnen. För att kunna jobba i vagnen nu så var jag tvungen att balansera på brädor som jag flyttade runt i mellanrummen mellan skenorna, inte det bästa för ergonomin kan jag lova.. De hamnade inte på exakt 200 cc överallt då det var lite ojämnheter att ta hänsyn till. De jobbigaste bitarna var de längst ute vid kanterna då de krockade med bänkfästena. De låg också på en mycket mer ojämn yta då glasfibern där gick över både nitar och skruvar. När allt var på plats markerade jag i alla fall upp dem varje 150 mm. Det var viktigt att göra det på plats så att alla hål skulle hamna i linje så gott det gick. Alla stänger togs sen ut för att borras och gängas.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Mätning, borrning och gängning

Stängerna slipades också och tvättades rena för att få optimal vidhäftning för limmet. För att lim inte skulle tränga upp i gängorna och förstöra dem skruvade jag in skruvar i hålen som fick sitta där under limningen.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Limning

Stängerna limmades med samma PU lim som använts till fönstren och så mycket annat vid det här laget. För att få tryck att hålla dem på plats under limningen använde jag allehanda skrot och stålklumpar som vikter. Mycket jobb och ett ryggskott senare var alla stänger äntligen på plats!

Inredare

· Västra götaland

· 176 inlägg

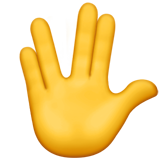

Gnistskydd och golvprepp

Bastuaggregatet kommer behöva något annat att stå på än trägolvet. Något icke brännbart som blir lätt att göra rent från sot och smuts men samtidigt stabilt och hyfsat lätt. Givetvis måste det passa in i stilen och vara estetiskt tilltalande. En polerad kopparplåt skulle passa in rent estetiskt och skulle dessutom vara lätt att rengöra, dock är den inte stabil nog som bas till aggregatet om den inte är jättetjock men då blir den både dyr och tung. En fibercementskiva är stabil och ganska lätt, dock ful som stryk och svår att göra ren då ytan är skrovlig. Jag tänker att vi skulle kunna kombinera dessa för att få alla egenskaper vi söker efter, en fibercementskiva som bas täckt med en vacker kopparplåt.En 8 mm tjock trossbottenskiva i fibercement införskaffades och en gammal grönärgad plåt som jag tagit tillvara på tidigare plockades fram.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Gammal plåt

Vi ville gärna återanvända denna plåt men som ni ser har den både några skador och stora hål från när den var monterad på min polares tak. Den skulle behöva modifieras rejält för att bli av med skadorna och hålen. Att bara lappa hålen skulle inte bli snyggt men om jag klipper upp hela plåten i bitar som jag sen löder ihop kan jag undvika skadorna och samtidigt skapa ett intressant mönster.

Då måste vi bestämma ett mönster som blir både praktiskt och snyggt! Många idéer skissades upp men tillslut landade vi i ett vridet, typ spiralmönster.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Mönstret som vi landade i

Rektangeln i mitten är aggregatet och där kommer det att täcka plåten så då spelar det ingen roll hur det ser ut under. Enligt rekommendationerna ska gnistskyddet sticka ut 300 mm framåt och 100 mm åt sidorna från aggregatet. Jag tog mig friheten att runda av hörnen av estetiska skäl. 😊 Fibercementskivan sågades till rätt form och las på plats. Jag tänkte försöka fästa den i de gängade hålen i plattstängerna. Frågan var bara hur hålen skulle bli på rätt ställen?

Jo, genom att vässa några M6 skruvar kunde de gängas ner i hålen och spetsen kunde då pressas in i en mall för att få hålpositionerna som sedan kunde överföras till fiberskivan.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Fibercementskivan tillskuren och skruvar spetsade

Samma metod borde fungera på träribborna också men där skulle vi kunna pressa dem direkt in i träet och skippa mallen. Det är inte möjligt med fibercementskivan då den är väldigt hård och dessutom har en skrovlig yta, så att om man skulle lyckas få märken så skulle de ändå försvinna bland alla andra ojämnheter. Jag ville att plåtens yta och trätrallen skulle hamna på samma höjd i slutändan. Då trallen skulle bygga 20 mm ovanför aluminiumstängerna, behövde trossbottenskivan på 8 mm pallas upp ytterligare ca 12 mm för att hamna i samma nivå. Små bitar aluminiumstänger kapades till och limmades fast för att få ett jämnt supportlager. Rejäla klossar behövdes också där kaminens “fötter” skulle bultas fast.

När hålen var överförda och borrade försänktes de så att plåten skulle kunna ligga plant över den.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Support byggdes upp och skivan monterades

Nu var golvet redo för att få sig ett lager färg. Jag funderade mycket på vilken typ av färg som skulle vara lämplig här. Först var jag inne på att använda rollbart våtskiktsmembran som man använder innan plattsättning i badrum. Det är flexibelt och givetvis väldigt väl anpassat som fuktspärr i våta miljöer men det visade sig dock inte vara så lämpligt på grund av dess temperaturtålighet. Och då var det inte de höga bastutemperaturerna som satte stopp utan det var minusgrader det inte gillade. Jag valde istället att gå på ett annat målningsbart gummimembran som inte alls hade de begränsningarna, nämligen plastidip.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Redo för målning

Efter ett lager var det fortfarande ganska fläckigt men efter två såg det bättre ut.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Ett vs två lager plastidip

Men jag var inte nöjd förrän jag lagt på fyra lager och då tämligen säker på att jag hade ett heltäckande och tillräckligt tjockt membran. För att komma upp från den nymålade ytan och inte gå på gummimembranet jobbade jag på plåtar som jag balanserade på skruvskallarna som satt i de gängade hålen. Inte bekvämt men det funkade. Fibercementskivan återmonterades efter målningen var klar.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Arbetsställning och färdigmålat med fibercementskivan återmonterad

Nästa steg var att rita upp mönstret lite mer exakt så det gjordes som en sketch i fusion 360, därefter printade jag ut mönstret i skala 1:1.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Här utskrivet och på plats på fibercementskivan.

Jag numrerade bitarna och la som ni ser också in lite överlapp för lödfogarna. Jag införskaffade förtenningspasta och lödtenn från Meltolit och testade en lödfog på några skräpbitar.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Testfog med förtenningspasta och mjuklod från Meltolit

Mönstret klipptes upp de individuella bitarna och placerades ut på plåten.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Bitarna placerades ut för att undvika hål och skador..

Denna plåt skulle inte räcka till riktigt allt, den större rektangeln under aggregatet skulle jag behöva komplettera med. Som tur var hade jag lite mer gamla stuprör som skulle kunna bockas ut! 🙂

Sen var det bara att klippa plåt och gå lös med excenterslipen för att få bort all ärg. Vinkelslipen går givetvis mycket fortare men den gav djupare repor som nog i slutändan hade tagit mer tid att slipa bort.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Klippa plåt, slipa och putsa..

Nu får jag inte ladda upp fler bilder, fortsättning följer…

Inredare

· Västra götaland

· 176 inlägg

Gnistskydd fortsättning

Sen började det roliga men också kritiska momentet att löda ihop dem. Diverse stålblock användes för att pressa ihop bitarna under lödningen.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Till en början gick allt enligt planen, det tog lite tid men resultatet såg lovande ut…

Ju fler bitar jag lödde ihop desto mer slog sig hela plåten. Från början var det inte synbart men när jag närmade mig de sista bitarna var den inte i ett plan längre utan full med vågor. Gillade dock hur den började se ut rent visuellt, ganska lik visionen.

För att täcka rektangeln i mitten använde jag en bit rör som tidigare suttit i ett av hålen i den stora plåten.

Det klipptes upp, rullades ut, slipades och löddes på plats. Sen la jag in den på plats för att känna in känslan i vagnen.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Röret som klipptes till och hela plåten på plats i vagnen

Men den skulle behöva gå ner över kanten på skivan och täcka även den då den annars både är vass och potentiellt farlig men också svår att fästa. Jag vill ju kunna plocka av plåten för att komma åt skruvarna om det någon gång skulle behövas så ville inte limma den även om det var lockande för att komma till bukt med ojämnheterna i den.

Men en nedbockad kant skulle också tvinga in den i rätt form så det finns hopp även med den lösningen. Givetvis kunde inte den befintliga kanten bockas ner då den var gjord till samma storlek som fiberskivan, hade den varit större hade det ändå inte funkat då det hade blivit fula dubbelvikningar vid hörnen. Så en separat kant bockades till och löddes på undersidan. När denna kant var på plats var plåten mycket styvare och jag hade i princip lyckats pressa ner den till att ligga plant under lödningen så detta var lovande.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Ser lovande ut

Men plåten behövde också fästas in. Kanten runt om hade medvetet gjorts ca 20 mm djup trots att skivan bara är 8 mm. Tanken var att klippa till den i efterhand och få flikar som kunde bockas in under fiberskivan.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Flikar

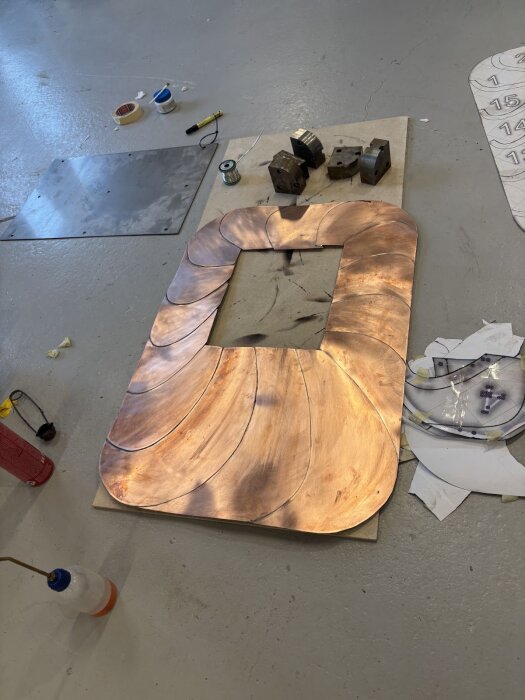

Innan jag slutmonterade plåten var det en viktig sak vi måste ta hänsyn till; galvanisk korrosion. Detta insåg jag efter att ventilationsventilerna som ju består av koppar i direkt anslutning till rå aluminium stått ute någon månad. Aluminiumgallret har på rekordtid blivit rejält oxiderat, det är fläckigt och har ett vitt lager på sig.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Galvanisk korrosion på ventil

Detta måste lösas men det får vänta, nu gäller det att lösa så att vi inte får samma problem runt det här gnistskyddet. Problemet är alltså att två olika ädla metaller står i elektrisk kontakt med varandra och bildar en galvanisk cell. Den ädla, kopparen i det här fallet, funkar som katod och den oädla, aluminiumet, blir anod. När elektroner kan vandra fritt mellan metallerna kommer anoden att gå åt och oxidera den fortare än normalt. Här vill vi inte att aluminiumet ska förbrukas men man kan ibland använda detta fenomen till sin fördel där man kopplar ihop en oädel metall med något man vill skydda, en s.k. offeranod.

För att undvika detta fenomen gäller det att elektriskt isolera kopparplåten från all annan metall. Skruvskallarna täcktes därför över och även aggregatet fick en bit högtemperaturgummi (viton) och högtemperatursilikon att stå på. Isoleringen kontrollerades under hela monteringen med multimetern

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Skydd mot galvanisk korrosion

Till slut var det dags att ställa aggregatet på plats och detta var en stor milstolpe. Nu behövde den bara en skorsten innan vi kan tända upp första brasan. 🙂

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Klart!!!

Jag orkar inte läsa allt, men du är inte rädd att vi kommer bränna oss på fötterna eller?Highflower skrev:

Gnistskydd och golvprepp

Bastuaggregatet kommer behöva något annat att stå på än trägolvet. Något icke brännbart som blir lätt att göra rent från sot och smuts men samtidigt stabilt och hyfsat lätt. Givetvis måste det passa in i stilen och vara estetiskt tilltalande. En polerad kopparplåt skulle passa in rent estetiskt och skulle dessutom vara lätt att rengöra, dock är den inte stabil nog som bas till aggregatet om den inte är jättetjock men då blir den både dyr och tung. En fibercementskiva är stabil och ganska lätt, dock ful som stryk och svår att göra ren då ytan är skrovlig. Jag tänker att vi skulle kunna kombinera dessa för att få alla egenskaper vi söker efter, en fibercementskiva som bas täckt med en vacker kopparplåt.

En 8 mm tjock trossbottenskiva i fibercement införskaffades och en gammal grönärgad plåt som jag tagit tillvara på tidigare plockades fram.

[bild]

Gammal plåt

Vi ville gärna återanvända denna plåt men som ni ser har den både några skador och stora hål från när den var monterad på min polares tak. Den skulle behöva modifieras rejält för att bli av med skadorna och hålen. Att bara lappa hålen skulle inte bli snyggt men om jag klipper upp hela plåten i bitar som jag sen löder ihop kan jag undvika skadorna och samtidigt skapa ett intressant mönster.

Då måste vi bestämma ett mönster som blir både praktiskt och snyggt! Många idéer skissades upp men tillslut landade vi i ett vridet, typ spiralmönster.

[bild]

Mönstret som vi landade i

Rektangeln i mitten är aggregatet och där kommer det att täcka plåten så då spelar det ingen roll hur det ser ut under. Enligt rekommendationerna ska gnistskyddet sticka ut 300 mm framåt och 100 mm åt sidorna från aggregatet. Jag tog mig friheten att runda av hörnen av estetiska skäl. 😊 Fibercementskivan sågades till rätt form och las på plats. Jag tänkte försöka fästa den i de gängade hålen i plattstängerna. Frågan var bara hur hålen skulle bli på rätt ställen?

Jo, genom att vässa några M6 skruvar kunde de gängas ner i hålen och spetsen kunde då pressas in i en mall för att få hålpositionerna som sedan kunde överföras till fiberskivan.

[bild][bild]

Fibercementskivan tillskuren och skruvar spetsade

Samma metod borde fungera på träribborna också men där skulle vi kunna pressa dem direkt in i träet och skippa mallen. Det är inte möjligt med fibercementskivan då den är väldigt hård och dessutom har en skrovlig yta, så att om man skulle lyckas få märken så skulle de ändå försvinna bland alla andra ojämnheter. Jag ville att plåtens yta och trätrallen skulle hamna på samma höjd i slutändan. Då trallen skulle bygga 20 mm ovanför aluminiumstängerna, behövde trossbottenskivan på 8 mm pallas upp ytterligare ca 12 mm för att hamna i samma nivå. Små bitar aluminiumstänger kapades till och limmades fast för att få ett jämnt supportlager. Rejäla klossar behövdes också där kaminens “fötter” skulle bultas fast.

När hålen var överförda och borrade försänktes de så att plåten skulle kunna ligga plant över den.

[bild][bild][bild]

Support byggdes upp och skivan monterades

Nu var golvet redo för att få sig ett lager färg. Jag funderade mycket på vilken typ av färg som skulle vara lämplig här. Först var jag inne på att använda rollbart våtskiktsmembran som man använder innan plattsättning i badrum. Det är flexibelt och givetvis väldigt väl anpassat som fuktspärr i våta miljöer men det visade sig dock inte vara så lämpligt på grund av dess temperaturtålighet. Och då var det inte de höga bastutemperaturerna som satte stopp utan det var minusgrader det inte gillade. Jag valde istället att gå på ett annat målningsbart gummimembran som inte alls hade de begränsningarna, nämligen plastidip.

[bild]

Redo för målning

Efter ett lager var det fortfarande ganska fläckigt men efter två såg det bättre ut.

[bild][bild]

Ett vs två lager plastidip

Men jag var inte nöjd förrän jag lagt på fyra lager och då tämligen säker på att jag hade ett heltäckande och tillräckligt tjockt membran. För att komma upp från den nymålade ytan och inte gå på gummimembranet jobbade jag på plåtar som jag balanserade på skruvskallarna som satt i de gängade hålen. Inte bekvämt men det funkade. Fibercementskivan återmonterades efter målningen var klar.

[bild][bild]

Arbetsställning och färdigmålat med fibercementskivan återmonterad

Nästa steg var att rita upp mönstret lite mer exakt så det gjordes som en sketch i fusion 360, därefter printade jag ut mönstret i skala 1:1.

[bild]

Här utskrivet och på plats på fibercementskivan.

Jag numrerade bitarna och la som ni ser också in lite överlapp för lödfogarna. Jag införskaffade förtenningspasta och lödtenn från Meltolit och testade en lödfog på några skräpbitar.

[bild][bild]

Testfog med förtenningspasta och mjuklod från Meltolit

Mönstret klipptes upp de individuella bitarna och placerades ut på plåten.

[bild]

Bitarna placerades ut för att undvika hål och skador..

Denna plåt skulle inte räcka till riktigt allt, den större rektangeln under aggregatet skulle jag behöva komplettera med. Som tur var hade jag lite mer gamla stuprör som skulle kunna bockas ut! 🙂

Sen var det bara att klippa plåt och gå lös med excenterslipen för att få bort all ärg. Vinkelslipen går givetvis mycket fortare men den gav djupare repor som nog i slutändan hade tagit mer tid att slipa bort.

[bild][bild][bild][bild]

Klippa plåt, slipa och putsa..

Nu får jag inte ladda upp fler bilder, fortsättning följer…

Självbyggare

· Stockholm

· 8 221 inlägg

Wow vilka detaljer du får till !Highflower skrev:

Gnistskydd fortsättning

Sen började det roliga men också kritiska momentet att löda ihop dem. Diverse stålblock användes för att pressa ihop bitarna under lödningen.

[bild][bild][bild][bild]

Till en början gick allt enligt planen, det tog lite tid men resultatet såg lovande ut…

Ju fler bitar jag lödde ihop desto mer slog sig hela plåten. Från början var det inte synbart men när jag närmade mig de sista bitarna var den inte i ett plan längre utan full med vågor. Gillade dock hur den började se ut rent visuellt, ganska lik visionen.

För att täcka rektangeln i mitten använde jag en bit rör som tidigare suttit i ett av hålen i den stora plåten.

Det klipptes upp, rullades ut, slipades och löddes på plats. Sen la jag in den på plats för att känna in känslan i vagnen.

[bild][bild]

Röret som klipptes till och hela plåten på plats i vagnen

Men den skulle behöva gå ner över kanten på skivan och täcka även den då den annars både är vass och potentiellt farlig men också svår att fästa. Jag vill ju kunna plocka av plåten för att komma åt skruvarna om det någon gång skulle behövas så ville inte limma den även om det var lockande för att komma till bukt med ojämnheterna i den.

Men en nedbockad kant skulle också tvinga in den i rätt form så det finns hopp även med den lösningen. Givetvis kunde inte den befintliga kanten bockas ner då den var gjord till samma storlek som fiberskivan, hade den varit större hade det ändå inte funkat då det hade blivit fula dubbelvikningar vid hörnen. Så en separat kant bockades till och löddes på undersidan. När denna kant var på plats var plåten mycket styvare och jag hade i princip lyckats pressa ner den till att ligga plant under lödningen så detta var lovande.

[bild][bild]

Ser lovande ut

Men plåten behövde också fästas in. Kanten runt om hade medvetet gjorts ca 20 mm djup trots att skivan bara är 8 mm. Tanken var att klippa till den i efterhand och få flikar som kunde bockas in under fiberskivan.

[bild]

Flikar

Innan jag slutmonterade plåten var det en viktig sak vi måste ta hänsyn till; galvanisk korrosion. Detta insåg jag efter att ventilationsventilerna som ju består av koppar i direkt anslutning till rå aluminium stått ute någon månad. Aluminiumgallret har på rekordtid blivit rejält oxiderat, det är fläckigt och har ett vitt lager på sig.

[bild]

Galvanisk korrosion på ventil

Detta måste lösas men det får vänta, nu gäller det att lösa så att vi inte får samma problem runt det här gnistskyddet. Problemet är alltså att två olika ädla metaller står i elektrisk kontakt med varandra och bildar en galvanisk cell. Den ädla, kopparen i det här fallet, funkar som katod och den oädla, aluminiumet, blir anod. När elektroner kan vandra fritt mellan metallerna kommer anoden att gå åt och oxidera den fortare än normalt. Här vill vi inte att aluminiumet ska förbrukas men man kan ibland använda detta fenomen till sin fördel där man kopplar ihop en oädel metall med något man vill skydda, en s.k. offeranod.

För att undvika detta fenomen gäller det att elektriskt isolera kopparplåten från all annan metall. Skruvskallarna täcktes därför över och även aggregatet fick en bit högtemperaturgummi (viton) och högtemperatursilikon att stå på. Isoleringen kontrollerades under hela monteringen med multimetern

[bild][bild][bild]

Skydd mot galvanisk korrosion

Till slut var det dags att ställa aggregatet på plats och detta var en stor milstolpe. Nu behövde den bara en skorsten innan vi kan tända upp första brasan. 🙂

[bild]

Klart!!!

Inredare

· Västra götaland

· 176 inlägg

Jag tror inte att det är någon större risk faktiskt. Värmen stiger ju uppåt så plåten bör inte bli så speciellt varm. Den kan så klart värmas lite av strålningsvärme men tror inte det är någon betydande effekt. Det är ganska vanligt att ha plåt på golvet runt bastuaggregat och att använda koppar istället för stålplåt bör bara innebära en marginell skillnad.W Weberg69 skrev:

Inredare

· Västra götaland

· 176 inlägg

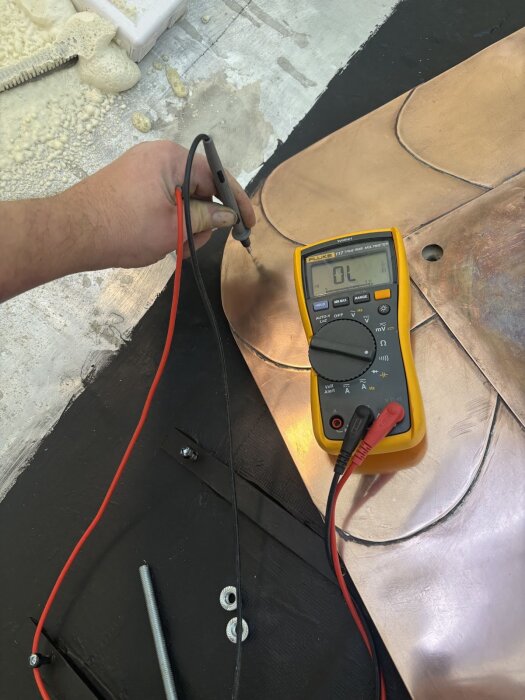

Skorsten och takgenomföring

När aggregatet var fast installerat på sitt specialdesignade gnistskydd var nästa steg att bygga en skorsten och ta upp ett hål genom taket för den. På grund av att kaminen nu är placerad lite snett i vagnen kommer skorstenshålet att gå genom en ren aluminiumplåt, dvs ingen glasfiber är där som vi behöver ta hänsyn till. Rökröret som vi köpte till aggregatet var ett ett meter långt tunnväggigt rostfritt rör med diameter på 115 mm, det var alltså helt oisolerat. Inne i bastun är det ok med ett oisolerat rör men där det går genom taket behöver det definitivt kläs in med isolering för att skydda det omkringliggande taket. Vi skulle inte kunna sätta korkar ända in till skorstenspipan även om den var isolerad utan vi behövde någonting runt omkring den inne i vagnen. Jag hade en gammal ärgad kopparbunke som jag tidigare använde som taklampa i köket, kanske den skulle gå att polera upp och installera runt skorstenen invändigt?

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Gammal kopparbunke

Jag gjorde ett försök att putsa bort ärgen på den men den var väldigt bucklig och ful. Svårt att få bort de bucklorna och reporna… Men varför skulle den inte kunna vara bucklig? Med en kulhammare kunde jag göra den ännu buckligare och få den att se ut som en handslagen kopparbunke, då skulle alla oavsiktliga märken försvinna bland de avsiktliga. Sagt och gjort, en halvtimme med kulhammaren var den buckligare än någonsin, och med lite autosol på den så blev den som ny igen, eller snarare nygammal!

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Bunke slipad, hamrad och polerad.

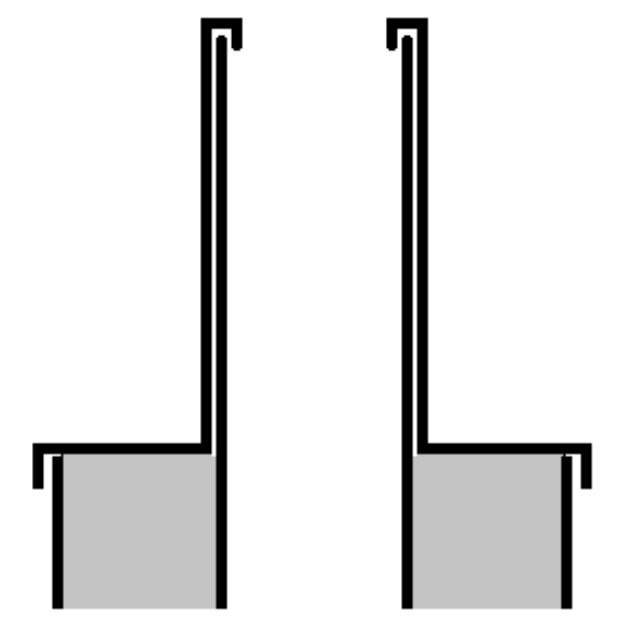

Denna bunke är mest för dekoration och för att hålla isolerull på plats, men för själva takgenomföringen skulle jag behöva någonting rejälare. Jag tänker mig någonting liknande detta:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Takgenomföring principskiss

Alltså ett grovt rör runt skorstenspipan och mellanrummet mellan dem fullt med brandisolering, där isoleringen går också ner och fyller upp bunken. På röret något typ av lock som hindrar vatten att ta sig in i isoleringen. Jag tänker vidare att ge röret en krage som kan tätas mot aluminiumplåten så att vatten inte kan ta sig in den vägen heller. Tätningen mellan locket och rökröret var det som jag var mest osäker på. Där kan det bli riktigt varmt och det finns inget bra tätningsmaterial som funkar vid de temperaturerna, silikon finns max upp till 300 C och stor risk att det blir varmare här när man eldar på...

I alla fall, det bästa materialet för detta rör vore aluminium för att hålla nere vikten, men ett aluminiumrör med ca 250mm diameter var inget som jag hade i mina gömmor, inte heller ett lock som passade på det. Jag funderade på om man skulle kunna använda en gammal aluminiumkastrull eller liknande men hittade inget med rätt dimensioner.. Vad jag däremot hittade i en skrotbinge var en ihopvikt 3mm aluminiumplåt.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Skrotplåt

Med lite kärlek och jävlar anamma borde den gå att göra om till en skorsten.

Jag började med att klippa bort de värsta skadorna och rundvalsa en bit plan plåt.

rundvalsning pågår

Den rullades ihop till ett rör som jag sen efter bästa förmåga svetsade ihop. Inget vackert jobb men jag har väldigt begränsad erfarenhet av aluminiumsvetsning så jag var bara glad att det blev tätt.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Rör under tillverkning

Jag gjorde sen ett lock som passade på röret och kom fram till att det bästa sättet för att täta mellan det locket och rökröret vore om det svetsades tätt. Men svetsa aluminium mot rostfritt är ju så klart uteslutet så då blev lösningen att göra ett tunt aluminiumrör bara någon millimeter större än rökröret som kunde gå utanpå detta. Om det går ända upp till, och till och med viks in över den övre kanten på rökröret, finns det ingen möjlighet för vatten att ta sig in den vägen heller.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Ett lock tillverkades och ett smalare rör svetsades på det.

För att komma vidare nu var det dags att ta upp ett hål i taket. Då det var viktigt att det blev på exakt rätt position la jag mycket tid på mätningen. Först och främst måste ju vagnen stå helt i våg för att det skulle finnas en chans att bli tillräckligt rakt. Jag la en bra stund på att justera stödbenen till millimeterprecision med både vattenpass och krysslaser invändigt. När det var gjort markerade jag centrum på rökröret på kaminen och placerade lasern med en stråle rakt upp. Mina tidigare uppskattningar som legat till grund för maskeringen för skummet visade sig inte vara helt korrekta då lasern inte hamnade i mitten på den kala fläcken.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Mätning för skorsten

Nu hade jag gjort vad jag kunde för att det skulle bli rakt så nu fick det bära eller brista, håltagningen var nervig men gick ändå smärtfritt. Rökröret som vi tidigare köpt räckte bra precis upp till taket så det skulle behöva förlängas för att gå hela vägen upp. En liten 500 mm lång bit av samma typ införskaffades och med det på plats utan alla aluminiumdelar sticker det upp ca 500 mm.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Hål och röret uppallat

Den extra rördelen trycktes med stor möda in i det smala aluminiumröret, det var verkligen presspassning på det! Kragen som skulle täta mot taket klipptes och bändes till för att passa kurvaturen på taket. Inifrån pallades röret upp i lod för att kunna markeras inför svetsning.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Krage och testpassning

Nu är antalet bilder maxade igen, fortsättning följer…