233 367 läst ·

1 007 svar

233k läst

1,0k svar

Från garage till "multiverkstad" en riktigt seg byggtråd

Det går framåt med sideboardet, helt enligt plan faktiskt…

… och det känns ju inte bara nytt utan också en smula oroväckande.

Skönt att vara i verkstaden idag, i fredags var jag helt slut i huvudet efter allt tankearbete i form av situationsanalys, problemlösning, fastställa arbetsgång, avgöra hur ämnen ska spännas fast i samband med bearbetning, mäta/kapa/kontrollera, posta verktyg och maskiner och så vidare.

Inte minst att börja använda min Wolfcraft pluggjigg i skarpt läge för första gången tog lite på mitt uppenbart bräckliga intellekt…

Men idag var allt det där bara välkomna distraktioner — har haft några fula ”fläckar” på huden så har träffat min distriktsläkare några gånger de senaste månaderna.

Senast idag och nu konsulterar hon en hudspecialist eftersom hon lutar åt att det är psoriasis. Känns sådär eftersom några av fläckarna är i ansiktet. En tröst är att psoriasis inte smittar och en annan att vi inte vet något bestämt än men det var skönt att få gräva ner sig i snickrande idag.

Och idag har detta hänt:

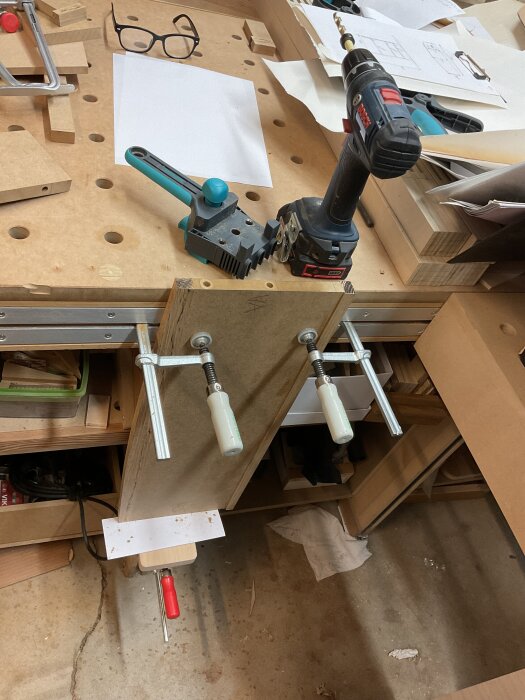

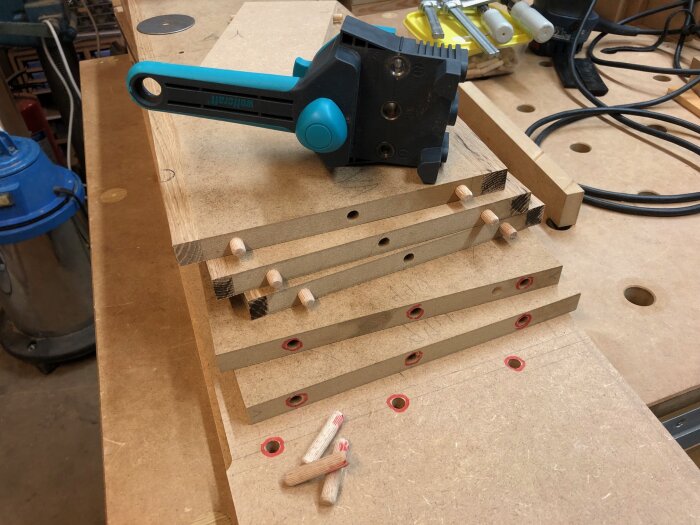

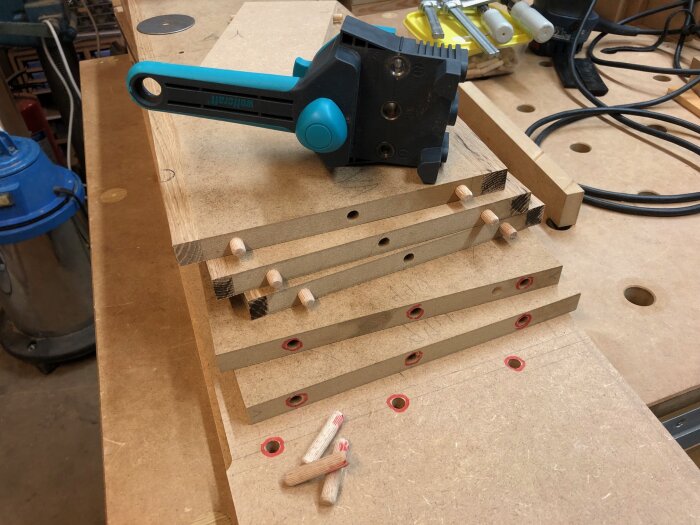

Egentligen är det enkelt, det är bara jag som är ängslig. Hyllorna ska fogas vid gavlarna med träplugg (förlåt till er som kan det här men nu kör jag grundkursen) och de kan sättas helt random i kortändarna på hyllplanen om man vill. Pluggarna centreras i skivan med hjälp av ett slags ben i jiggen eller ett justerbart anhåll.

För att leka snickare en aning vill man ju försöka bestämma själv var hålen ska hamna och sedan borrar man med djupstopp på borret.

Hade två varianter av djupstoppet varav det jag först testade inte förstod vad det skulle göra med påföljd att jag gjorde två hål i arbetsbänken när jag provborrade eftersom stoppet flyttade på sig utan att jag märkte det.

När rätt stopp används och det är tillräckligt fastspänt är det enkelt att borra hålen för träpluggen.

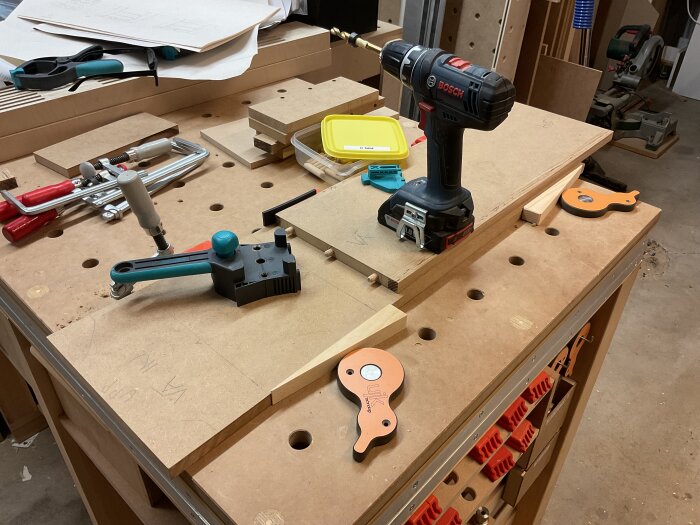

Nästa steg är att ta av anhållet från jiggen och placera hyllan med isatta pluggar för att med dem som referens borra plugghålen i gaveln. Också relativt enkelt egentligen. Viktigt bara att ställa om djupstoppet på borret så man inte går igenom gaveln.

Satsade inte på hundra procent repeterbarhet när jag borrade hålen i hyllplanen så pluggarnas ”spacing” varierade nog någon millimeter. Då måste man behandla samtliga hyllor/ pluggar som individer och mäta från respektive hylla och plugg utifrån deras tänkta plats om man säger så när man borrar med jiggen i gavlarna men det kostar så lite extra i tid att det blev försumbart.

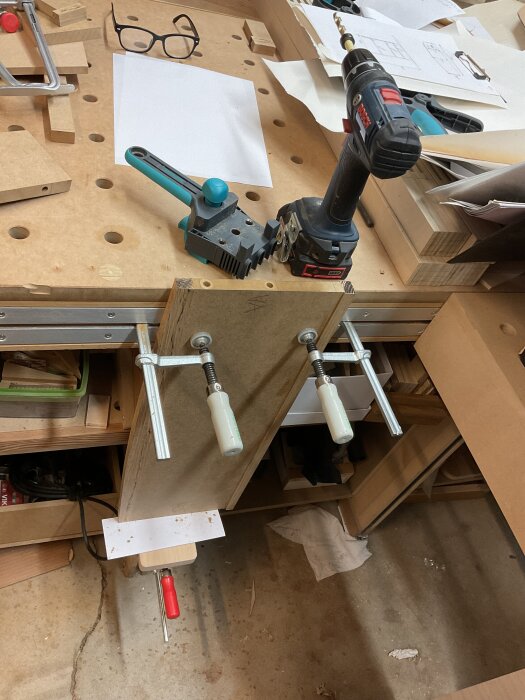

Noggran linjering och fastspänning förbättrar slutresultatet. Här använder jag distanser i bakkant (den svarta plastbiten vid jiggen) för att ge utrymme för ett infällt ryggstycke. Hyllplanets djup är såklart anpassat för det.

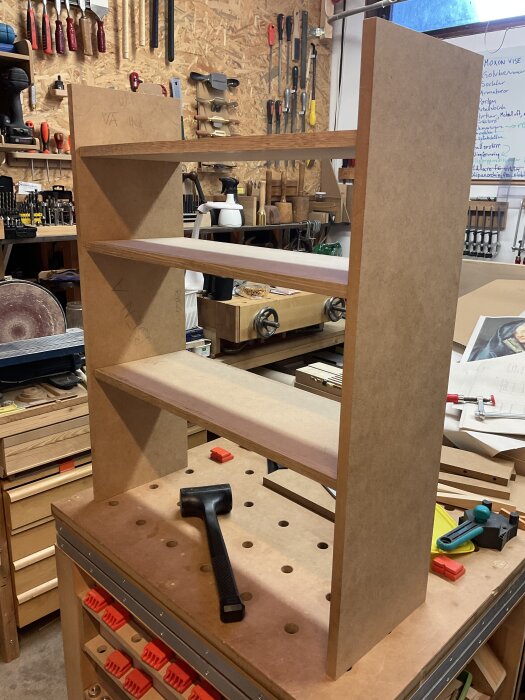

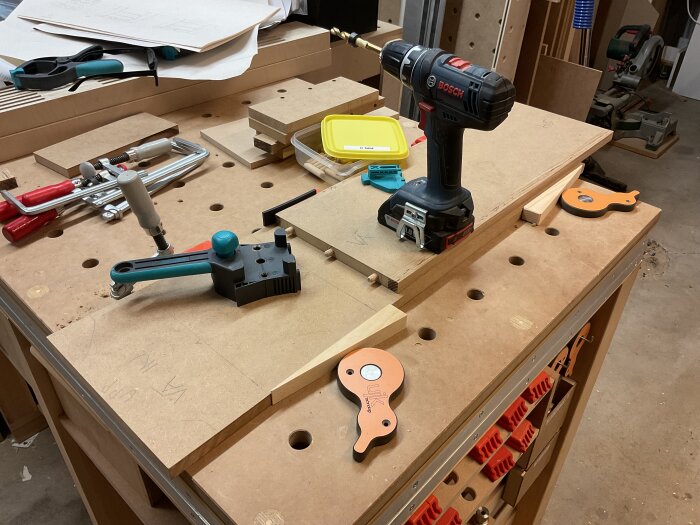

Hylla A, B och C har fogats ihop med den ena gaveln och såhär ser det ut med bägge gavlarna.

Inte jättespännande förstår jag men försök stå ut ändå:

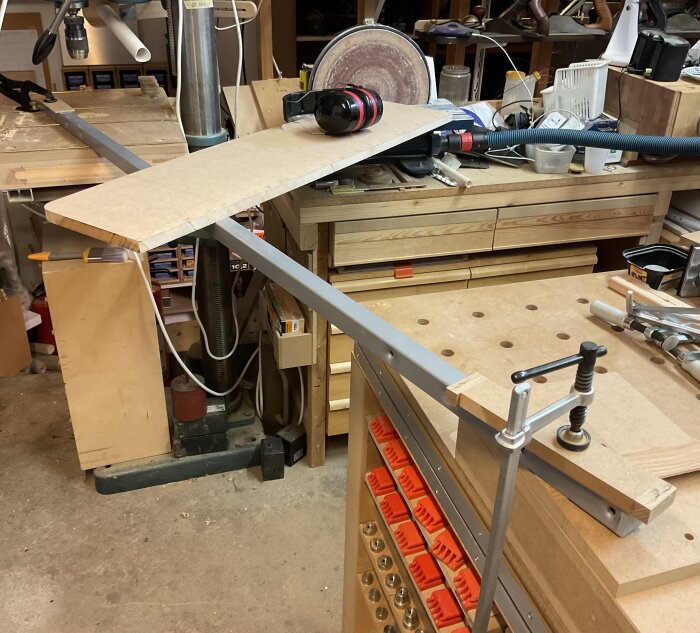

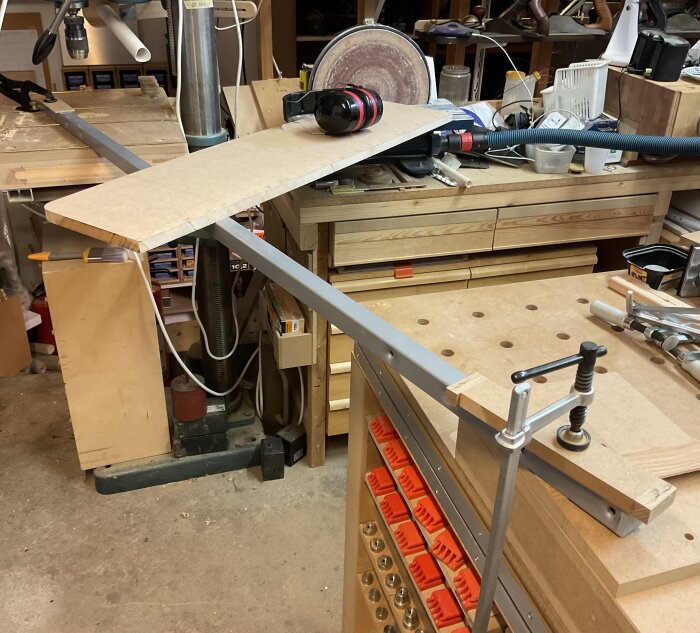

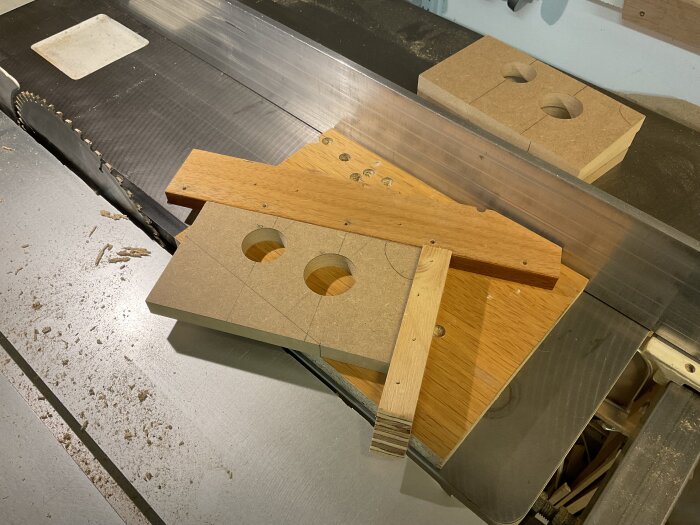

Nu blev det toppskivans tur. Den kapades till färdig längd nu eftersom den ska ha rundade hörn; som vanligt gör jag helst det i tallriksslipen. Dock är bordet rätt litet och jag ville inte riskera att något vingel sabbade ämnet. Så det blev till att improvisera ett enkelt stöd.

Pelarborren, arbetsbänken och slipens bord fick vägas upp för ett stöd och sedan var slipningen en baggis.

Och då var alla delar borrade för plugg och klara i det avseendet. Överst i traven ligger en liten bit tiomillimeters mdf som ska vara en vertikal avdelare mellan toppskivan och översta hyllplanet.

Den ville jag staga upp med några sexmillimeters träplugg men döm om min förvåning när materialet fläktes upp i provbiten när jag slog i träpluggarna. Lösningen blev att tvinga skivan mellan två andra mdf-bitar och limma pluggen med CA-lim som inte tillför så mycket fukt. Det funkade bra och belastningen blir minimal.

Hann med att fräsa gavlarna och toppskivan för det infällda ryggstycket också.

Det är ett rudimentärt fräsbord men det gör sitt jobb. Höjdmätaren från Wixey är suverän både till att ställa stålets höjd (justeras med saxdomkraft) samt fräsdjupet. Genom att tejpa över den överstora stålöppningen i anhållet och ha utsug både under i fräsen samt i anhållet blir operationen dammfri.

Slött frässtål gör falsen lite fransig men det tar en lätt slipning bort.

Då är samtliga delar borrade för plugg och frästa för ryggstycket. En torrmontering visade att det blir inga bekymmer annat än de jag själv kan lägga till när det hela ska limmas ihop. Några hål och pluggar har färgkodats för att minimera misstag då.

Nu återstår bara att fräsa samtliga delar med avrundningsstål före montering; ett solklart jobb för min kantfräs.

Får väl bara avsluta med mitt lilla specialverktyg — märkte att ibland satt träpluggarna så hårt i hålen när jag provmonterade att jag inte fick ut dem med handkraft. Testade en kombinationstång men tyckte att den skadade pluggarna såpass att de fick kasseras.

Så jag fixade en annan enkel lösing:

Tog en bit furu och borrade ett hål med samma borr som för pluggen och sågade en slits med fogsvans igenom. Bara att trä furubiten på pluggen, klämma åt och dra ut den. Inga skador på plugg eller hål och helt utan ansträngning. Har såklart lämnat in en patentansökan…

Mycket text och bilder som vanligt; du som läser ända hit ska ha ett extra stort tack!

//Ronnie

… och det känns ju inte bara nytt utan också en smula oroväckande.

Skönt att vara i verkstaden idag, i fredags var jag helt slut i huvudet efter allt tankearbete i form av situationsanalys, problemlösning, fastställa arbetsgång, avgöra hur ämnen ska spännas fast i samband med bearbetning, mäta/kapa/kontrollera, posta verktyg och maskiner och så vidare.

Inte minst att börja använda min Wolfcraft pluggjigg i skarpt läge för första gången tog lite på mitt uppenbart bräckliga intellekt…

Men idag var allt det där bara välkomna distraktioner — har haft några fula ”fläckar” på huden så har träffat min distriktsläkare några gånger de senaste månaderna.

Senast idag och nu konsulterar hon en hudspecialist eftersom hon lutar åt att det är psoriasis. Känns sådär eftersom några av fläckarna är i ansiktet. En tröst är att psoriasis inte smittar och en annan att vi inte vet något bestämt än men det var skönt att få gräva ner sig i snickrande idag.

Och idag har detta hänt:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Egentligen är det enkelt, det är bara jag som är ängslig. Hyllorna ska fogas vid gavlarna med träplugg (förlåt till er som kan det här men nu kör jag grundkursen) och de kan sättas helt random i kortändarna på hyllplanen om man vill. Pluggarna centreras i skivan med hjälp av ett slags ben i jiggen eller ett justerbart anhåll.

För att leka snickare en aning vill man ju försöka bestämma själv var hålen ska hamna och sedan borrar man med djupstopp på borret.

Hade två varianter av djupstoppet varav det jag först testade inte förstod vad det skulle göra med påföljd att jag gjorde två hål i arbetsbänken när jag provborrade eftersom stoppet flyttade på sig utan att jag märkte det.

När rätt stopp används och det är tillräckligt fastspänt är det enkelt att borra hålen för träpluggen.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Nästa steg är att ta av anhållet från jiggen och placera hyllan med isatta pluggar för att med dem som referens borra plugghålen i gaveln. Också relativt enkelt egentligen. Viktigt bara att ställa om djupstoppet på borret så man inte går igenom gaveln.

Satsade inte på hundra procent repeterbarhet när jag borrade hålen i hyllplanen så pluggarnas ”spacing” varierade nog någon millimeter. Då måste man behandla samtliga hyllor/ pluggar som individer och mäta från respektive hylla och plugg utifrån deras tänkta plats om man säger så när man borrar med jiggen i gavlarna men det kostar så lite extra i tid att det blev försumbart.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Noggran linjering och fastspänning förbättrar slutresultatet. Här använder jag distanser i bakkant (den svarta plastbiten vid jiggen) för att ge utrymme för ett infällt ryggstycke. Hyllplanets djup är såklart anpassat för det.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Hylla A, B och C har fogats ihop med den ena gaveln och såhär ser det ut med bägge gavlarna.

Inte jättespännande förstår jag men försök stå ut ändå:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Nu blev det toppskivans tur. Den kapades till färdig längd nu eftersom den ska ha rundade hörn; som vanligt gör jag helst det i tallriksslipen. Dock är bordet rätt litet och jag ville inte riskera att något vingel sabbade ämnet. Så det blev till att improvisera ett enkelt stöd.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Pelarborren, arbetsbänken och slipens bord fick vägas upp för ett stöd och sedan var slipningen en baggis.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

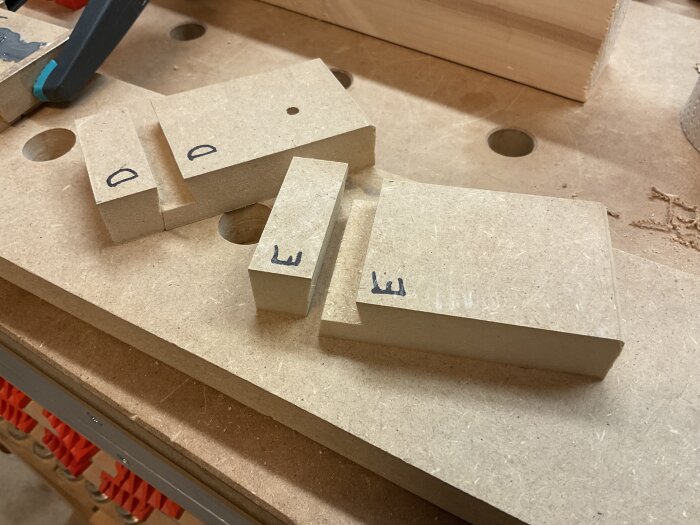

Och då var alla delar borrade för plugg och klara i det avseendet. Överst i traven ligger en liten bit tiomillimeters mdf som ska vara en vertikal avdelare mellan toppskivan och översta hyllplanet.

Den ville jag staga upp med några sexmillimeters träplugg men döm om min förvåning när materialet fläktes upp i provbiten när jag slog i träpluggarna. Lösningen blev att tvinga skivan mellan två andra mdf-bitar och limma pluggen med CA-lim som inte tillför så mycket fukt. Det funkade bra och belastningen blir minimal.

Hann med att fräsa gavlarna och toppskivan för det infällda ryggstycket också.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Det är ett rudimentärt fräsbord men det gör sitt jobb. Höjdmätaren från Wixey är suverän både till att ställa stålets höjd (justeras med saxdomkraft) samt fräsdjupet. Genom att tejpa över den överstora stålöppningen i anhållet och ha utsug både under i fräsen samt i anhållet blir operationen dammfri.

Slött frässtål gör falsen lite fransig men det tar en lätt slipning bort.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Då är samtliga delar borrade för plugg och frästa för ryggstycket. En torrmontering visade att det blir inga bekymmer annat än de jag själv kan lägga till när det hela ska limmas ihop. Några hål och pluggar har färgkodats för att minimera misstag då.

Nu återstår bara att fräsa samtliga delar med avrundningsstål före montering; ett solklart jobb för min kantfräs.

Får väl bara avsluta med mitt lilla specialverktyg — märkte att ibland satt träpluggarna så hårt i hålen när jag provmonterade att jag inte fick ut dem med handkraft. Testade en kombinationstång men tyckte att den skadade pluggarna såpass att de fick kasseras.

Så jag fixade en annan enkel lösing:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Tog en bit furu och borrade ett hål med samma borr som för pluggen och sågade en slits med fogsvans igenom. Bara att trä furubiten på pluggen, klämma åt och dra ut den. Inga skador på plugg eller hål och helt utan ansträngning. Har såklart lämnat in en patentansökan…

Mycket text och bilder som vanligt; du som läser ända hit ska ha ett extra stort tack!

//Ronnie

Redigerat:

Imponerande Ronnie!

Som vanligt en underhållande rapport om hur "Den ofrivillige Pysslaren" löser sina projekt i snickrandets svåra konst när han med HCP 54 kämpar sig fram i ruffen mot hålet/målet!

Snacka om pannben!

Dag

Som vanligt en underhållande rapport om hur "Den ofrivillige Pysslaren" löser sina projekt i snickrandets svåra konst när han med HCP 54 kämpar sig fram i ruffen mot hålet/målet!

Snacka om pannben!

Dag

Kort träplugg-uppdatering

Ja, jag har nog fastnat lite för den här metoden tror jag och tänker fortsätta använda den.

Vet att den är gammal som gatan — det var någongång på åttiotalet som jag använde träplugg första gången. Då borrade man ett hål, satte en liten plugg i det med en spets som riktades utåt; satte nästa del som kunde vara ett hyllplan till exempel där man ville ha det och dunkade till med en klubba. Resultatet blev en liten markering av var man skulle borra det korresponderande hålet.

Allt gjordes på frihand och pluggarna lutade som ett känt italienskt torn och allt blev dåligt.

Såsmåningom kom Wolfcraft med sin borrjigg med två pelare och en hållare med 43 millimeters krage för borrmaskinen som skulle följa pelarna i vilken vinkel man nu behövde borra ett hål i. Ja, tjänare… jiggen var så rapplig att jag slängde den omgående efter att ha testat den.

Tidshopp framåt!

Det har sedan länge kommit små handhållna jiggar för att jobba med träplugg. Köpte en Parkside på Lidl för 79 kr för att testa men blir inte helt övertygad utan ger den till min bror och köper Wolfcrafts variant istället. Tittar på Peter Millards video på tuben om ”dowel jig” några gånger och går sedan loss.

Och det funkar!

Det som funkar dåligt är (mina då alltså) djupstopp till borret. Hade två varianter: en med en insexskruv i stål som var skrot redan innan det lämnade tillverkaren samt den här:

Med en spårskruv i mässing istället. Funkade avsevärt bättre men eftersom man behöver dra fast skruven så till den milda grad så blir konsekvensen att man — åtminstone jag — sabbar skruvspåret. Blir ju dåligt över tid. (Tejpen är till för att skvallra om stoppet släpper och börjar krypa uppåt, då blir det ju knöggligt.)

Entré för en annan lösning:

”The Clam Shell Drill Bit Depth Stop” eller på vanlig svenska: ”djupstoppet som sitter där man sätter det”!

Jupp, var uppe i Storstaden idag och köpte då denna variant (från Wolfcraft. Ber om ursäkt, jag borde få arvode från dem men det får jag inte!) på Hornbach och initiala tester säger att den har fattat vad den ska göra.

Och det var ju skönt för knappt 450 spänn senare har jag detta:

Dubbla djuppstopp samt nya borr för sex, åtta och tio millimeters träplugg.

Vitsen med att ha två är att kunna ställa djupet en gång beroende på om jag ska borra i en hylla eller en skåpsgavel då djupen kan skilja mellan olika delar på det man gör.

Har inga problem med att posta verktyg när det behövs men har man gjort en inställning korrekt är det surt att göra ändringar för att man missat, säg, ett hål.

Bara att sätta borret med rätt djupstopp i maskinen och göra hål där det ska vara.

Så nu känns det som att verkstaden har genomgått en liten men inte oväsentlig förbättring.

Känns bra!

//Ronnie

PS Var det jag som skrev ”kort…” i inledningen? Jaha, tydligen. Sorry, har uppenbarligen ingen koll. Hoppas ingen ber mig såga till en kort planka — den blir väl drygt tre meter… DS

Ja, jag har nog fastnat lite för den här metoden tror jag och tänker fortsätta använda den.

Vet att den är gammal som gatan — det var någongång på åttiotalet som jag använde träplugg första gången. Då borrade man ett hål, satte en liten plugg i det med en spets som riktades utåt; satte nästa del som kunde vara ett hyllplan till exempel där man ville ha det och dunkade till med en klubba. Resultatet blev en liten markering av var man skulle borra det korresponderande hålet.

Allt gjordes på frihand och pluggarna lutade som ett känt italienskt torn och allt blev dåligt.

Såsmåningom kom Wolfcraft med sin borrjigg med två pelare och en hållare med 43 millimeters krage för borrmaskinen som skulle följa pelarna i vilken vinkel man nu behövde borra ett hål i. Ja, tjänare… jiggen var så rapplig att jag slängde den omgående efter att ha testat den.

Tidshopp framåt!

Det har sedan länge kommit små handhållna jiggar för att jobba med träplugg. Köpte en Parkside på Lidl för 79 kr för att testa men blir inte helt övertygad utan ger den till min bror och köper Wolfcrafts variant istället. Tittar på Peter Millards video på tuben om ”dowel jig” några gånger och går sedan loss.

Och det funkar!

Det som funkar dåligt är (mina då alltså) djupstopp till borret. Hade två varianter: en med en insexskruv i stål som var skrot redan innan det lämnade tillverkaren samt den här:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Med en spårskruv i mässing istället. Funkade avsevärt bättre men eftersom man behöver dra fast skruven så till den milda grad så blir konsekvensen att man — åtminstone jag — sabbar skruvspåret. Blir ju dåligt över tid. (Tejpen är till för att skvallra om stoppet släpper och börjar krypa uppåt, då blir det ju knöggligt.)

Entré för en annan lösning:

”The Clam Shell Drill Bit Depth Stop” eller på vanlig svenska: ”djupstoppet som sitter där man sätter det”!

Jupp, var uppe i Storstaden idag och köpte då denna variant (från Wolfcraft. Ber om ursäkt, jag borde få arvode från dem men det får jag inte!) på Hornbach och initiala tester säger att den har fattat vad den ska göra.

Och det var ju skönt för knappt 450 spänn senare har jag detta:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Dubbla djuppstopp samt nya borr för sex, åtta och tio millimeters träplugg.

Vitsen med att ha två är att kunna ställa djupet en gång beroende på om jag ska borra i en hylla eller en skåpsgavel då djupen kan skilja mellan olika delar på det man gör.

Har inga problem med att posta verktyg när det behövs men har man gjort en inställning korrekt är det surt att göra ändringar för att man missat, säg, ett hål.

Bara att sätta borret med rätt djupstopp i maskinen och göra hål där det ska vara.

Så nu känns det som att verkstaden har genomgått en liten men inte oväsentlig förbättring.

Känns bra!

//Ronnie

PS Var det jag som skrev ”kort…” i inledningen? Jaha, tydligen. Sorry, har uppenbarligen ingen koll. Hoppas ingen ber mig såga till en kort planka — den blir väl drygt tre meter… DS

Jaa du, hur lång tid tar det att gå en promenad nuförtiden?Ola C skrev:

I jämförelse med dig är jag inte ens en nybörjare när det gäller snickeri och mitt svar när det gäller toleransen är ett rakt ”jag vet inte”.

Vissa pluggar satt hårt i borrhålet, andra kunde jag lätt dra ut i ett grepp mellan tumme och pekfinger. Vilket väl tyder på att din observation är korrekt.

Men precis som med kex och dominos ska träplugg vara komprimerade och svälla vid limning vilket ska få dem att fylla ut borrhålet. Upplever att detta stämmer eftersom att jag klantat till det några gånger (två) och borrat fel. Enklaste sättet att fixa det är ju att limma in en plugg och kapa ner den. Som jag tycker att det verkar sväller pluggen och fyller borrhålet om det var ”lite rymligt”.

Återstår ju då eventuella problem när man använder olimmade pluggar som referens för jiggen när man ska borra ett korresponderande andrahål i ett andra ämne. Varierande tjocklek hos dem bör ju påverka precisionen. Och det gör det säkert.

Men efter 28 plugghål i mitt nuvarande bygge upplever jag inga problem när jag torrmonterar.

Handlar säkert om mer tur än jag förtjänar och jag är bara glad!

Har länge önskat mig en Domino men har inte råd och slank in på träplugg och inser att det är en gammal och beprövad teknik som jag tänker pröva framgent.

//Ronnie

Det beror på hur långt o snabbt man går, t=s/vP Pysslarn skrev:

Vad gäller träpluggarna finns det nog bättre o sämre. Det är typ 25 år sen jag senast testade konceptet o med den noggrannheten mina frihandade hål höll på den tiden var det en fördel om pluggarna var en halv millimeter för små för att ha en chans att få ihop konstruktionen😁

T

trycklös

Trädgårdsfixare

· Blekinge

· 412 inlägg

trycklös

Trädgårdsfixare

- Blekinge

- 412 inlägg

å där fick han in lite snyggt att vi andra ligger sisådär 25 år efter...

Fast det visste vi väl egentligen redan

Nåväl, igår sågade jag av en fönsterbräda och jag är väldigt nöjd med det sågsnittet

Fast det visste vi väl egentligen redan

Nåväl, igår sågade jag av en fönsterbräda och jag är väldigt nöjd med det sågsnittet

Njäe, så elak är jag inte. Inte med flit i alla fall. Menade mer att det antagligen hänt lite på "pluggborrning för hemmasnickare"-fronten senaste 25 åren och att jag inte är speciellt uppdaterad på dessa framsteg.T trycklös skrev:

Verktygstokig

· Halland

· 8 130 inlägg

Så har man tydligen byggt en hybridmöbel.

Eller vad man nu ska kalla det. När jag började tänkte jag ett litet side board men nu har jag fått höra dels att det måste vara en liten hylla, ett hyllbord samt ”en odefinierbar möbel”…

Känner mig lite kränkt för att ingen hittills sett att det är ett side board. 😄

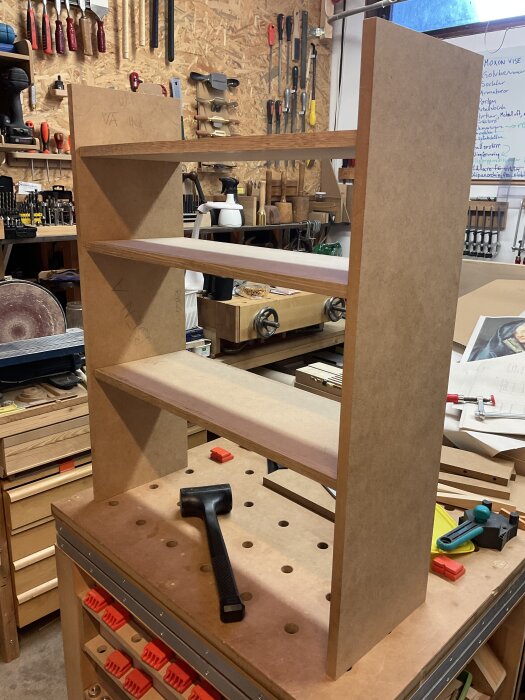

Såhär blev det till slut:

Jaja, det är inte helt färdigt, det ska målas också. Vet dock inte vilken kulör samt att ryggstycket ska på plats.

970 brett, 800 högt och 230 djupt; 16 millimeters mdf förutom toppskivan som är 19 (eller är det 18? Minns inte) där hyllorna kantlistats med ek för bättre styvhet.

Toppskivan och översta hyllplanet har en svag kurva.

Just det här bordet ska stå i vårt badrum men jag tänker mig att en sådan här möbel funkar lite varstans.

Annars så håller jag på med ett litet runt soffbord, återigen i mdf.

För många år sedan gjorde jag några runda ståbord inför en tillställning med många gäster här hemma och fick en bordsskiva över. Hann aldrig klart med sista bordet och har inte haft någon idé om vad jag skulle göra med den skivan förrän nu. Det får bli ett soffbord.

Och soffbord behöver ben!

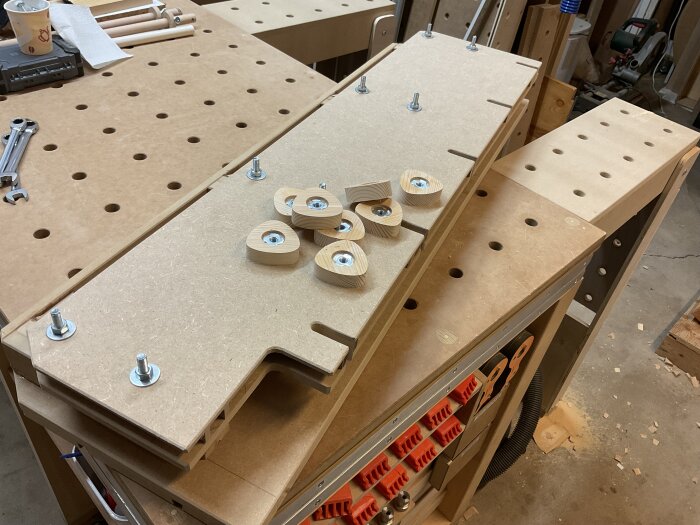

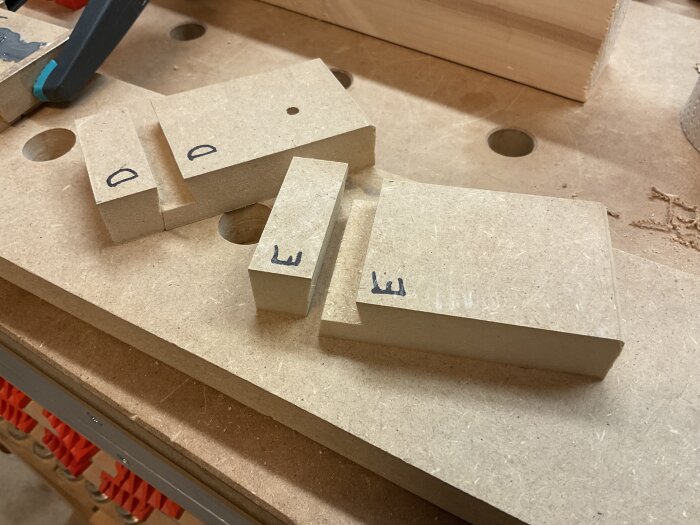

Hade en bit 16 millimeters mdf över som behöver skäras ner i mindre bitar som limmas ihop. Sammanlagt behövdes tolv bitar.

Eftersom jag har lättare för att pröva mig fram än att räkna på saker och ting gjorde jag tolv provbitar i papper och testade olika kombinationer för att få ut alla delarna ur skivbiten.

Det här upplägget visade sig funka så jag sågade upp skivan med sänksågen enligt det mönstret.

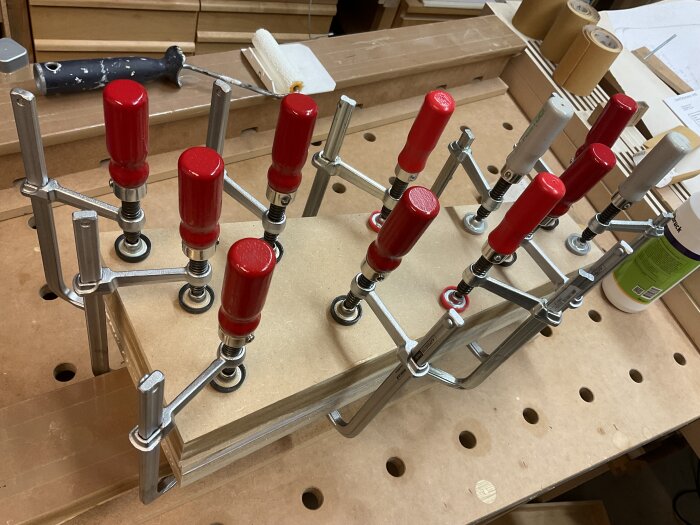

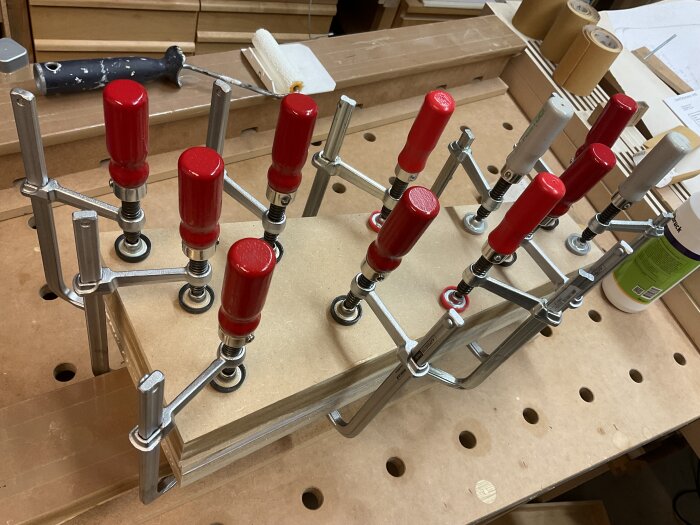

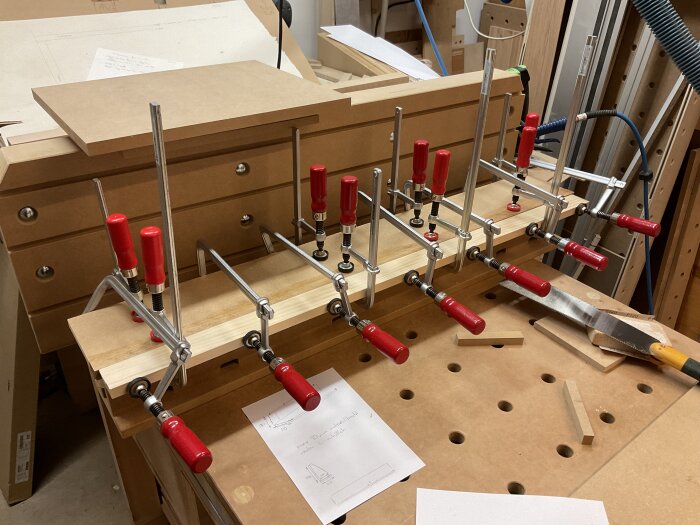

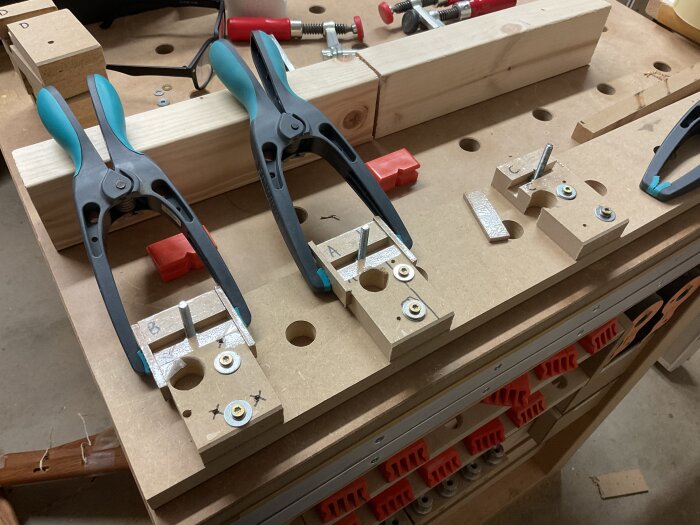

Nu skulle bitarnas limmas ihop tre och tre för att så småningom bli fyra ben.

Limmar delarna mot en mfb (multifunktionsbalk 😜) eftersom skivan inte var helt plan vilket löser det problemet.

På med lim och håll ihop med tvingar.

Ett gäng med tvingar. Tre mdf-bitar fick lim emellan sig samt tre andra på sig för att sprida tvingtrycket.

Nu håller jag på och gör ett ben-ämne i taget; tre av fyra klara. Sedan ska jag fixa mitt defekta höga anhåll till justersågen (klantade till det när jag skulle skruva ihop det slutgiltigt) och sedan ska jag göra det som på Youtube kallas för ”L-fence”. Och sedan ska jag rensåga ben-ämnena till färdig form. Och sedan…

Ja, det återstår en hel del pyssel men jag återkommer.

//Ronnie

Eller vad man nu ska kalla det. När jag började tänkte jag ett litet side board men nu har jag fått höra dels att det måste vara en liten hylla, ett hyllbord samt ”en odefinierbar möbel”…

Känner mig lite kränkt för att ingen hittills sett att det är ett side board. 😄

Såhär blev det till slut:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Jaja, det är inte helt färdigt, det ska målas också. Vet dock inte vilken kulör samt att ryggstycket ska på plats.

970 brett, 800 högt och 230 djupt; 16 millimeters mdf förutom toppskivan som är 19 (eller är det 18? Minns inte) där hyllorna kantlistats med ek för bättre styvhet.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Toppskivan och översta hyllplanet har en svag kurva.

Just det här bordet ska stå i vårt badrum men jag tänker mig att en sådan här möbel funkar lite varstans.

Annars så håller jag på med ett litet runt soffbord, återigen i mdf.

För många år sedan gjorde jag några runda ståbord inför en tillställning med många gäster här hemma och fick en bordsskiva över. Hann aldrig klart med sista bordet och har inte haft någon idé om vad jag skulle göra med den skivan förrän nu. Det får bli ett soffbord.

Och soffbord behöver ben!

Hade en bit 16 millimeters mdf över som behöver skäras ner i mindre bitar som limmas ihop. Sammanlagt behövdes tolv bitar.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Eftersom jag har lättare för att pröva mig fram än att räkna på saker och ting gjorde jag tolv provbitar i papper och testade olika kombinationer för att få ut alla delarna ur skivbiten.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Det här upplägget visade sig funka så jag sågade upp skivan med sänksågen enligt det mönstret.

Nu skulle bitarnas limmas ihop tre och tre för att så småningom bli fyra ben.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Limmar delarna mot en mfb (multifunktionsbalk 😜) eftersom skivan inte var helt plan vilket löser det problemet.

På med lim och håll ihop med tvingar.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Ett gäng med tvingar. Tre mdf-bitar fick lim emellan sig samt tre andra på sig för att sprida tvingtrycket.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Nu håller jag på och gör ett ben-ämne i taget; tre av fyra klara. Sedan ska jag fixa mitt defekta höga anhåll till justersågen (klantade till det när jag skulle skruva ihop det slutgiltigt) och sedan ska jag göra det som på Youtube kallas för ”L-fence”. Och sedan ska jag rensåga ben-ämnena till färdig form. Och sedan…

Ja, det återstår en hel del pyssel men jag återkommer.

//Ronnie

Nu har jag gjort det igen…

Det vill säga byggt någonting till verkstaden en gång till. Den här gången är det det höga anhållet till justersågen som jag gjorde i juni som uppdaterats till version 2.0.

Anhållet som bestod av två halvor grenslar det vanliga klyvanhållet och hölls ihop med vagnsbult och muttrar. I min enfald trodde jag att mdf var tillräckligt styvt så jag hade inget material mellan halvorna där vagnsbultarna skulle dras fast vilket resulterade i att jag kunde överdra bultarna och bakre halvan av anhållet gick i zick-zack och materialet klövs och skiktade sig.

Grymt klantigt!

Först var min tanke att bara göra en ny bakre halva så jag monterade bitar av rundstav i främre halvan för att ta upp krafterna när jag drog åt vagnsbultarna.

Men jag tänkte om rätt snabbt; anhållet var byggt som om det skulle släppas från 10000 meters höjd utan fallskärm när det skulle användas och var tungt som satan. Onödigt.

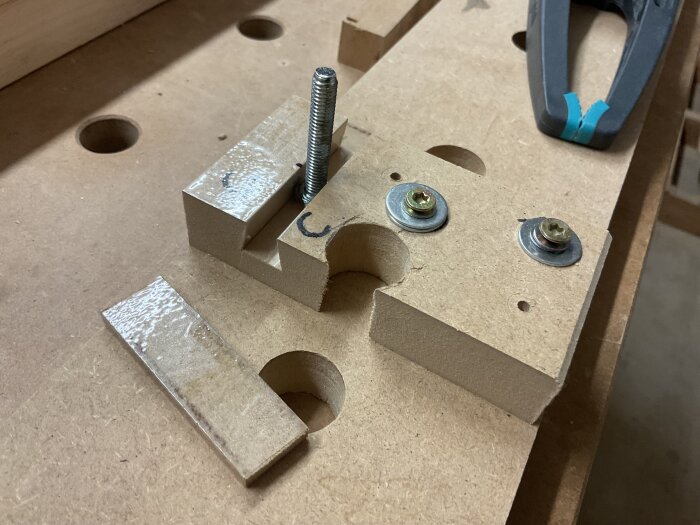

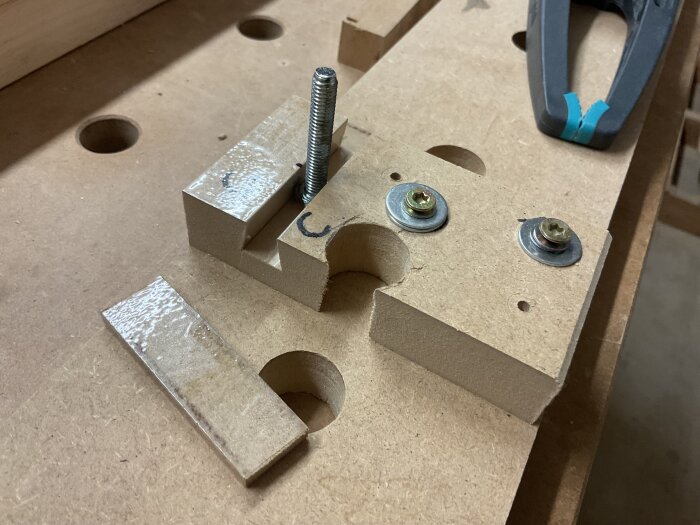

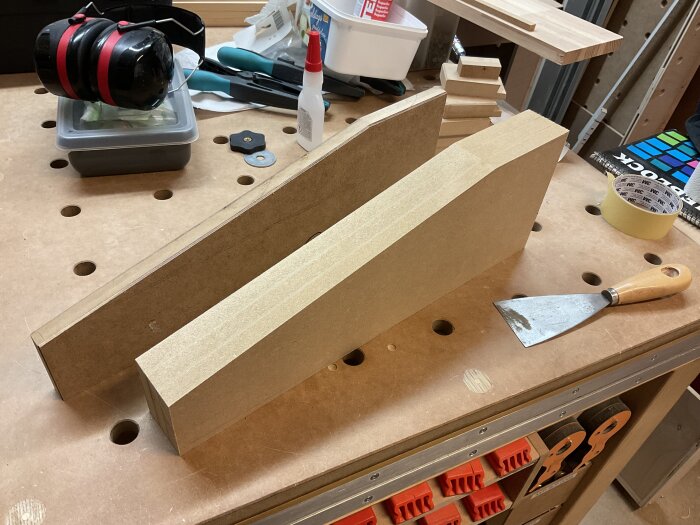

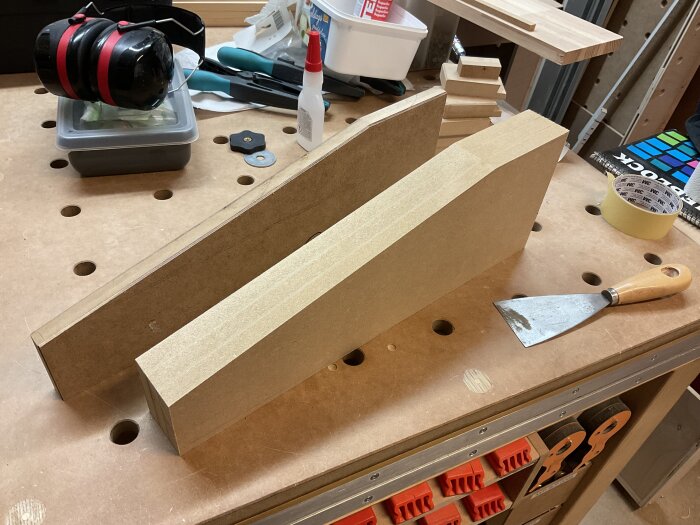

Istället började jag göra ett helt nytt anhåll i nättare dimensioner men med bibehållen styvhet. Som förra gången är det en slags torsion box-konstruktion.

Den stora skillnaden den här gången är att vagnsbultarna går igenom de vertikala förstyvningarna i både främre och bakre halvan. Inget utrymme för svikt här alltså.

Det gamla anhållet fick vara mall för det nya och jag börjad göra de nya förstyvningarna och försökte hålla ner vikten genom att bara använda material där det behövdes och i så klena dimensioner som möjligt.

Främre halvan består av två hoplimmade 12-millimeters skivor med 36 millimeter breda vertikala och horisontella förstyvningar i 12 millimeter samt tre diagonala i sex millimeters mdf.

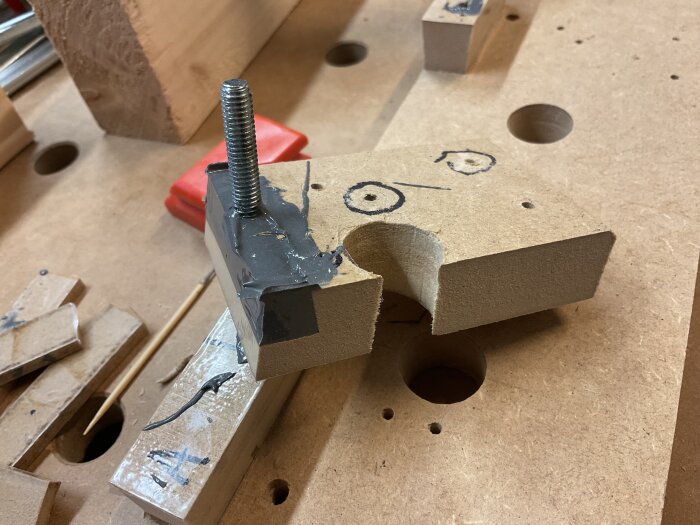

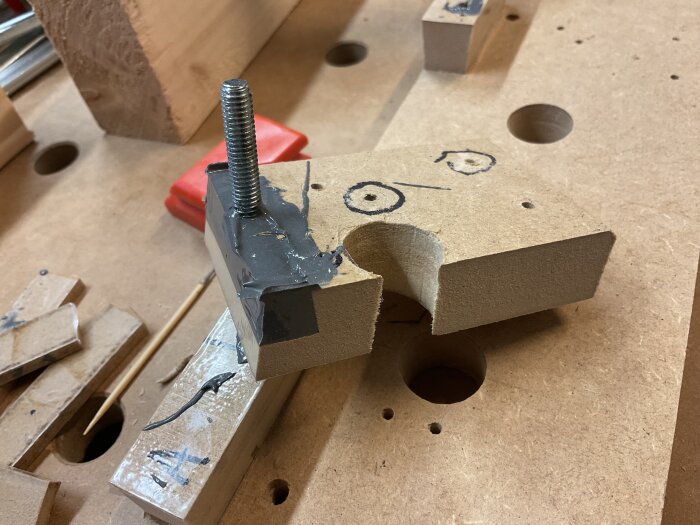

Bakre halvan är en torsion box i sig med två skal, ett 12 millimeter och ett sex millimeter. Mellan dem sitter vertikala förstyvningar som ser ut såhär:

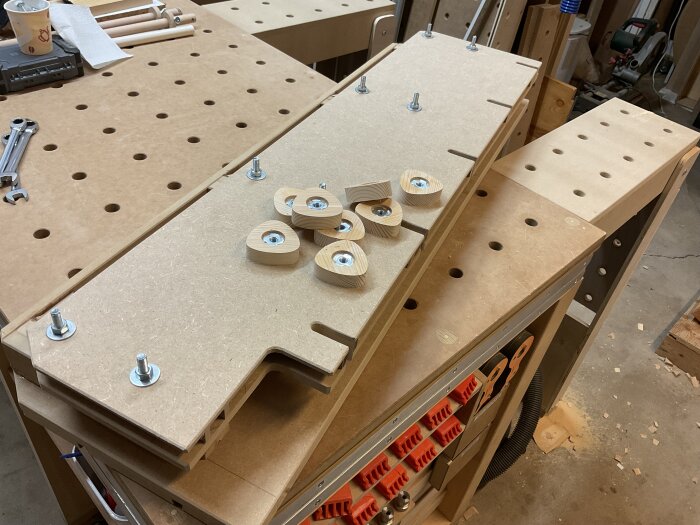

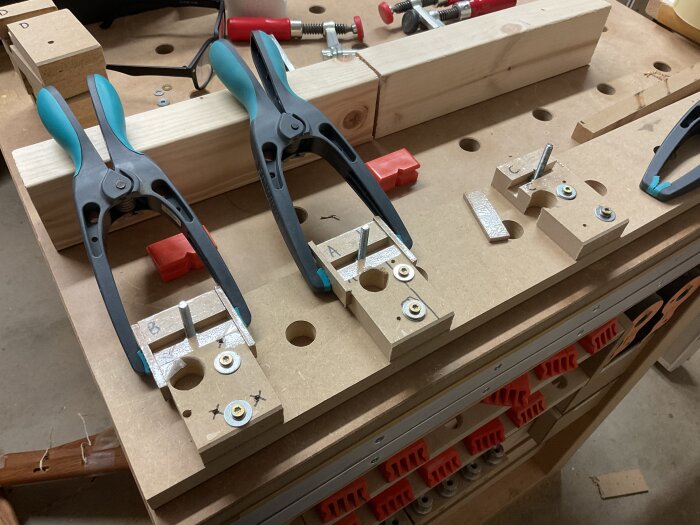

Hopp framåt, via bland annatdet här:

Japp, så många tvingar behövs det för att limma en pinne på en planka…

(Här är det den övre horisontella förstyvningen som limmas på den främre halvan av anhållet.)

Anhållet är klart.

Vagnsbultarna är idragna och ingenting har spruckit, anhållet är högt och rakt och vridstyvt som bara den men väger ungefär hälften så mycket som första versionen. Jag är toknöjd och ska nog hjula runt litegrand…

Till den här versionen håller jag på och gör vred för att skruva ihop halvorna istället för vanliga muttrar.

Kommer såklart att underlätta ”på och av” betydligt. Bara simpla islagsmuttrar nerslagna i en spillbit limfog av furu som delats upp i rattämnen som sedan slipats till form. Kommer att funka fint.

Nästa steg är att tillverka några olika jiggar till justersågen som behöver ett högt anhåll — först i kön är ett ”L-fence” som det heter på youtubiska men äntligen är det här klart!

Till dig som läst ända hit — stort tack!

Helgen är till sist slut; hoppas att den kommande veckan blir bra och att den går sådär lagom fort.

//Ronnie

Det vill säga byggt någonting till verkstaden en gång till. Den här gången är det det höga anhållet till justersågen som jag gjorde i juni som uppdaterats till version 2.0.

Anhållet som bestod av två halvor grenslar det vanliga klyvanhållet och hölls ihop med vagnsbult och muttrar. I min enfald trodde jag att mdf var tillräckligt styvt så jag hade inget material mellan halvorna där vagnsbultarna skulle dras fast vilket resulterade i att jag kunde överdra bultarna och bakre halvan av anhållet gick i zick-zack och materialet klövs och skiktade sig.

Grymt klantigt!

Först var min tanke att bara göra en ny bakre halva så jag monterade bitar av rundstav i främre halvan för att ta upp krafterna när jag drog åt vagnsbultarna.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Men jag tänkte om rätt snabbt; anhållet var byggt som om det skulle släppas från 10000 meters höjd utan fallskärm när det skulle användas och var tungt som satan. Onödigt.

Istället började jag göra ett helt nytt anhåll i nättare dimensioner men med bibehållen styvhet. Som förra gången är det en slags torsion box-konstruktion.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Den stora skillnaden den här gången är att vagnsbultarna går igenom de vertikala förstyvningarna i både främre och bakre halvan. Inget utrymme för svikt här alltså.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Det gamla anhållet fick vara mall för det nya och jag börjad göra de nya förstyvningarna och försökte hålla ner vikten genom att bara använda material där det behövdes och i så klena dimensioner som möjligt.

Främre halvan består av två hoplimmade 12-millimeters skivor med 36 millimeter breda vertikala och horisontella förstyvningar i 12 millimeter samt tre diagonala i sex millimeters mdf.

Bakre halvan är en torsion box i sig med två skal, ett 12 millimeter och ett sex millimeter. Mellan dem sitter vertikala förstyvningar som ser ut såhär:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Hopp framåt, via bland annatdet här:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Japp, så många tvingar behövs det för att limma en pinne på en planka…

(Här är det den övre horisontella förstyvningen som limmas på den främre halvan av anhållet.)

Anhållet är klart.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Vagnsbultarna är idragna och ingenting har spruckit, anhållet är högt och rakt och vridstyvt som bara den men väger ungefär hälften så mycket som första versionen. Jag är toknöjd och ska nog hjula runt litegrand…

Till den här versionen håller jag på och gör vred för att skruva ihop halvorna istället för vanliga muttrar.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Kommer såklart att underlätta ”på och av” betydligt. Bara simpla islagsmuttrar nerslagna i en spillbit limfog av furu som delats upp i rattämnen som sedan slipats till form. Kommer att funka fint.

Nästa steg är att tillverka några olika jiggar till justersågen som behöver ett högt anhåll — först i kön är ett ”L-fence” som det heter på youtubiska men äntligen är det här klart!

Till dig som läst ända hit — stort tack!

Helgen är till sist slut; hoppas att den kommande veckan blir bra och att den går sådär lagom fort.

//Ronnie

Epoxi-äventyr i verkstaden (men garanterat inget ”River Table”…)

Spretigt just nu med mycket uppbrutna dagar tidsmässigt men det går ändå sakta framåt i verkstaden.

Blev ju klar med mitt höga anhåll till justersågen och har fortsatt med L-anhållet till det som jag vill ha för att bland annat göra bordsben med.

Bestämde lite godtyckliga mått och limmade på en eklist på den mdf-bit som ska bli det liggande anhållet.

Eklisten ger bättre glid än mdf och är ju hållbarare.

Konstruktionen är en vinkelrät L-profil med några förstyvningar och dem ville jag snedkapa; det fick bli en mycket simpel jig (eller är det en fixtur?) som gjorde jobbet väl så bra.

Bara att föra den utmed klyvanhållet så fick jag fyra sådana här:

Efter att ha fräst tre vertikala spår i ryggstycket var det bara att limma och skruva ihop delarna så var det klart. Enkel grunka som kan användas till mycket.

Eklisten är redan len och hal men ska få någon slags vaxbehandling också för ännu bättre glid.

Och nu när L-anhållet är klart behöver jag sådana här för att enkelt kunna fästa det på det höga anhållet:

Fastspänningsgrunkor. En sådan här sats kostar knappt 250 kr på Swedendro vilket känns dyrt men överkomligt, hade man haft en 3D-skrivare hade man ju printat ut en uppsättning direkt. Tyvärr har jag ingen 3D-skrivare (vilket väl är lika bra eftersom jag inte kan cadda) så det är ingen lösning.

Dessvärre tar det för lång tid för Swedendro att få över grejorna till Varberg och jag villhöver dem nu, alltså får jag hitta en annan lösning. Kanske kan lite arvegods vara den lösningen…

Det måste vara mer än 40 år sedan min pappa köpte den här förpackningen med ”Epoxistål” på Nordeviks i Svanesund på Orust där vi hade vårt fritidshus; vet inte vad han skulle ha det till men eftersom det nu är i min ägo fick han inte fixat det han tänkte fixa. (Nordeviks var en Vivo-affär där man förutom mjölk, mjöl, ryggbiff och allt däremellan också sålde taggtråd, saltstenar, spett och hydraulikolja med mera; en livsmedelsaffär med ett sortiment anpassat till livet på landet helt enkelt.)

Ok, printa kan jag inte men man kan ju alltid gjuta; som synes är tuberna uttagna ur förpackningen, när jag klämde på dem var de fortfarande mjuka så det kändes som att det var värt ett försök.

Började med att fräsa ett laxstjärtspår i en bit mdf som sedan delades upp i mindre bitar/gjutformar.

Dessa sågades i två delar med japansåg så att jag kan ta isär formen och eventuellt återanvända den

Den lilla delen limmades med CA-lim vid en annan bit mdf och efter att ha klätt bägge halvorna med packtejp — brukar använda det för att lim inte ska häfta där det inte ska — skruvade jag fast den andra delen av formen kloss an. Japansågens blad är drygt 0,5 mm tjockt, förhoppningsvis blir minskningen av spårbredden i gjutformen tillräcklig så att den gjutna delen kan röra sig utan problem i laxstjärtspåren på det höga anhållet.

Tog några M6-skruv och misshandlade sexkantshuvudet på dem för att ge något för epoxin att greppa i och satte dem på plats i gjutformarna.

Och så här ser min set up ut helt enkelt. Frästa formar inslagna i packtejp med gavlar, M6-skruv på plats och allt jag ska göra är att blanda epoxin och fylla formarna. Sedan är det bara att vänta och se hur det gick.

Blandade bägge tuberna på en spillbit med laminat.

Epoxin var ganska styv men flöt så småningom ut ändå i formarna. Enligt förpackningen skulle den härda på en timma och vara genomhärdad på 24 timmar. Den var inte härdad på en timme och jag vet inte om det beror på ålder eller att det var rätt kyligt i verkstaden. Pickade lite i ytan på den med en tandpetare då och då och hålen flöt ihop hela tiden. Det verkade inte så lovande.

Men efter närmare två timmar flöt inte hålen ihop längre och epoxin var definitivt trögare; kanske härdar den som den ska trots allt.

Nu ska gjutningarna få vara ifred över natten så får vi se hur det har gått, jag är försiktigt positiv och hoppas på det bästa.

Men i sanningens namn kommer jag att beställa ett kit från Swedendro under alla omständigheter.

Pappa betalade ca 19 kronor för epoxin för drygt 40 år sedan, idag måste vi lägga ett antal tior till för motsvarande produkt. Det tillsammans med arbetstiden gör att det inte går att konkurrera med Microjigs produkter och spara pengar.

Men det har varit ett roligt experiment att tänka ut och funkar gjutningarna så får jag ett litet tidsförsprång jämfört med att köpa prylarna.

Återkommer såklart när jag har mer att berätta, tack så länge!

//Ronnie

Spretigt just nu med mycket uppbrutna dagar tidsmässigt men det går ändå sakta framåt i verkstaden.

Blev ju klar med mitt höga anhåll till justersågen och har fortsatt med L-anhållet till det som jag vill ha för att bland annat göra bordsben med.

Bestämde lite godtyckliga mått och limmade på en eklist på den mdf-bit som ska bli det liggande anhållet.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Eklisten ger bättre glid än mdf och är ju hållbarare.

Konstruktionen är en vinkelrät L-profil med några förstyvningar och dem ville jag snedkapa; det fick bli en mycket simpel jig (eller är det en fixtur?) som gjorde jobbet väl så bra.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Bara att föra den utmed klyvanhållet så fick jag fyra sådana här:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Efter att ha fräst tre vertikala spår i ryggstycket var det bara att limma och skruva ihop delarna så var det klart. Enkel grunka som kan användas till mycket.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Eklisten är redan len och hal men ska få någon slags vaxbehandling också för ännu bättre glid.

Och nu när L-anhållet är klart behöver jag sådana här för att enkelt kunna fästa det på det höga anhållet:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Fastspänningsgrunkor. En sådan här sats kostar knappt 250 kr på Swedendro vilket känns dyrt men överkomligt, hade man haft en 3D-skrivare hade man ju printat ut en uppsättning direkt. Tyvärr har jag ingen 3D-skrivare (vilket väl är lika bra eftersom jag inte kan cadda) så det är ingen lösning.

Dessvärre tar det för lång tid för Swedendro att få över grejorna till Varberg och jag villhöver dem nu, alltså får jag hitta en annan lösning. Kanske kan lite arvegods vara den lösningen…

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Det måste vara mer än 40 år sedan min pappa köpte den här förpackningen med ”Epoxistål” på Nordeviks i Svanesund på Orust där vi hade vårt fritidshus; vet inte vad han skulle ha det till men eftersom det nu är i min ägo fick han inte fixat det han tänkte fixa. (Nordeviks var en Vivo-affär där man förutom mjölk, mjöl, ryggbiff och allt däremellan också sålde taggtråd, saltstenar, spett och hydraulikolja med mera; en livsmedelsaffär med ett sortiment anpassat till livet på landet helt enkelt.)

Ok, printa kan jag inte men man kan ju alltid gjuta; som synes är tuberna uttagna ur förpackningen, när jag klämde på dem var de fortfarande mjuka så det kändes som att det var värt ett försök.

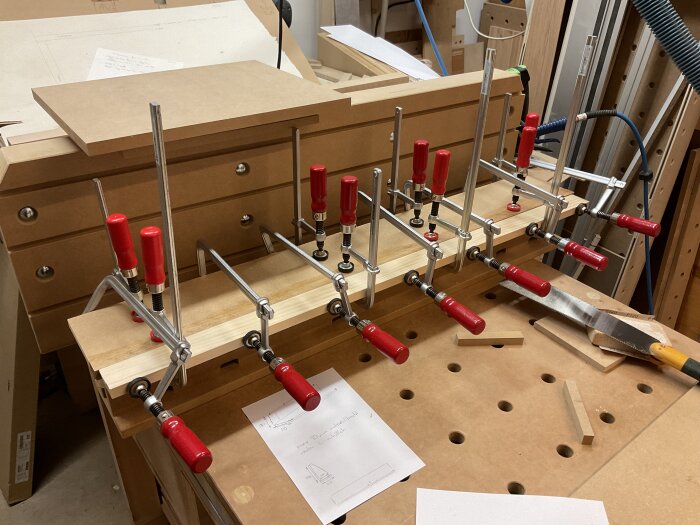

Började med att fräsa ett laxstjärtspår i en bit mdf som sedan delades upp i mindre bitar/gjutformar.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Dessa sågades i två delar med japansåg så att jag kan ta isär formen och eventuellt återanvända den

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Den lilla delen limmades med CA-lim vid en annan bit mdf och efter att ha klätt bägge halvorna med packtejp — brukar använda det för att lim inte ska häfta där det inte ska — skruvade jag fast den andra delen av formen kloss an. Japansågens blad är drygt 0,5 mm tjockt, förhoppningsvis blir minskningen av spårbredden i gjutformen tillräcklig så att den gjutna delen kan röra sig utan problem i laxstjärtspåren på det höga anhållet.

Tog några M6-skruv och misshandlade sexkantshuvudet på dem för att ge något för epoxin att greppa i och satte dem på plats i gjutformarna.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Och så här ser min set up ut helt enkelt. Frästa formar inslagna i packtejp med gavlar, M6-skruv på plats och allt jag ska göra är att blanda epoxin och fylla formarna. Sedan är det bara att vänta och se hur det gick.

Blandade bägge tuberna på en spillbit med laminat.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Epoxin var ganska styv men flöt så småningom ut ändå i formarna. Enligt förpackningen skulle den härda på en timma och vara genomhärdad på 24 timmar. Den var inte härdad på en timme och jag vet inte om det beror på ålder eller att det var rätt kyligt i verkstaden. Pickade lite i ytan på den med en tandpetare då och då och hålen flöt ihop hela tiden. Det verkade inte så lovande.

Men efter närmare två timmar flöt inte hålen ihop längre och epoxin var definitivt trögare; kanske härdar den som den ska trots allt.

Nu ska gjutningarna få vara ifred över natten så får vi se hur det har gått, jag är försiktigt positiv och hoppas på det bästa.

Men i sanningens namn kommer jag att beställa ett kit från Swedendro under alla omständigheter.

Pappa betalade ca 19 kronor för epoxin för drygt 40 år sedan, idag måste vi lägga ett antal tior till för motsvarande produkt. Det tillsammans med arbetstiden gör att det inte går att konkurrera med Microjigs produkter och spara pengar.

Men det har varit ett roligt experiment att tänka ut och funkar gjutningarna så får jag ett litet tidsförsprång jämfört med att köpa prylarna.

Återkommer såklart när jag har mer att berätta, tack så länge!

//Ronnie

Verkar behövas en uppfräschning av cad-kunskaperna, ska vi köra intensivkursen igen?😉P Pysslarn skrev:

Skämt åsido, finns massa folk med 3d-printer som inte kan cadda. Alla såna här "standardprylar" finns att ladda ner gratis. Så låt inte cad-handikappet hindra dig från att köpa en printer.

Verktygstokig

· Halland

· 8 130 inlägg

@Pysslarn vill du låna min printer ett par månader/år?Ola C skrev:

Gjutningen gick över förväntan — epoxin flöt ur bra, det är minimalt med luftbubblor och vidhärtningen vid M6-skruven är extremt bra.

Såhär såg det ut när jag delade på formarna; väl utfyllt in i minsta skrymsle.

Märkligt material egentligen — tyngd, temperatur, yta — det känns som metall när det har härdat. Att jag har klämt det ur två tuber och blandat det känns overkligt.

Dock låter det sig villigt bearbetas med bågfil och fil, hårt och mjukt samtidigt…

Och här är mina färdiga laxstjärtspårmojänger. Nu har jag dem och det är bra men jag kommer inte att göra fler; arbetsinsatsen är på tok för stor.

Såklart får de min standardvred också.

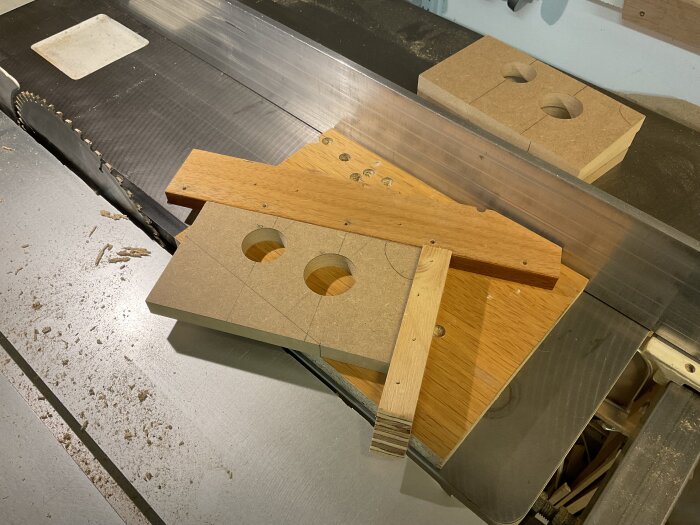

Och här är höga anhållet monterat på klyvanhållet på justersågen samt L-anhållet på det.

L-anhållet kantikant med klingan — vars höjd anpassats efter ämnet som ska sågas — och några

millimeter över den..

Ändvy av hela paketet… stadigt som tusan.

Ämnet förses med en mall (som en fräsmall) som i det här fallet limmas ihop med matchande remsor av maskeringstejp som limmas med CA-lim. Dags att såga!

Nu handlar det bara om att föra mallen mot L-anhållet så sågas ämnet kantikant med mallen och en exakt kopia skapas.

Första bordsbenet sågat till färdig form, nu ska jag flytta över mallen till nästa och repetera processen tre gånger. Räknar med att det tar mindre än fem minuter per ben.

För den som vill se mer rekommenderar jag ”Workshop Companion” på Youtube. Sök på ”High Fence for the Table Saw/L-fence” så får du se mer av den här enkla men smarta grunkan för att kopiera och serieproducera udda former på bordssågen.

Hoppas att helgen varit bra! Ha det gott!

//Ronnie

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Såhär såg det ut när jag delade på formarna; väl utfyllt in i minsta skrymsle.

Märkligt material egentligen — tyngd, temperatur, yta — det känns som metall när det har härdat. Att jag har klämt det ur två tuber och blandat det känns overkligt.

Dock låter det sig villigt bearbetas med bågfil och fil, hårt och mjukt samtidigt…

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Och här är mina färdiga laxstjärtspårmojänger. Nu har jag dem och det är bra men jag kommer inte att göra fler; arbetsinsatsen är på tok för stor.

Såklart får de min standardvred också.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Och här är höga anhållet monterat på klyvanhållet på justersågen samt L-anhållet på det.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

L-anhållet kantikant med klingan — vars höjd anpassats efter ämnet som ska sågas — och några

millimeter över den..

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Ändvy av hela paketet… stadigt som tusan.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Ämnet förses med en mall (som en fräsmall) som i det här fallet limmas ihop med matchande remsor av maskeringstejp som limmas med CA-lim. Dags att såga!

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Nu handlar det bara om att föra mallen mot L-anhållet så sågas ämnet kantikant med mallen och en exakt kopia skapas.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Första bordsbenet sågat till färdig form, nu ska jag flytta över mallen till nästa och repetera processen tre gånger. Räknar med att det tar mindre än fem minuter per ben.

För den som vill se mer rekommenderar jag ”Workshop Companion” på Youtube. Sök på ”High Fence for the Table Saw/L-fence” så får du se mer av den här enkla men smarta grunkan för att kopiera och serieproducera udda former på bordssågen.

Hoppas att helgen varit bra! Ha det gott!

//Ronnie