233 489 läst ·

1 007 svar

233k läst

1,0k svar

Från garage till "multiverkstad" en riktigt seg byggtråd

Hm, deras verkar kommit för ett par månader sen, jag gjorde min för flera år sen. Så jag behöver inte oroa mig för att ha kopierat dom😁 Deras har också ett anhåll.

Nivåskillnaden har jag också ca 3-4mm, men den hjälper inte mot oönskade dips.

Det trixigaste vid användandet och där anhållet kommer in i bilden är att man lätt missar något av listen om man frihandskör. Lämnar man en bit ytterkant kan det bli en stående tunn strimma som lätt knäcks o drar med sig en bit av kanten när man fräser en andra gång.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Nivåskillnaden har jag också ca 3-4mm, men den hjälper inte mot oönskade dips.

Det trixigaste vid användandet och där anhållet kommer in i bilden är att man lätt missar något av listen om man frihandskör. Lämnar man en bit ytterkant kan det bli en stående tunn strimma som lätt knäcks o drar med sig en bit av kanten när man fräser en andra gång.

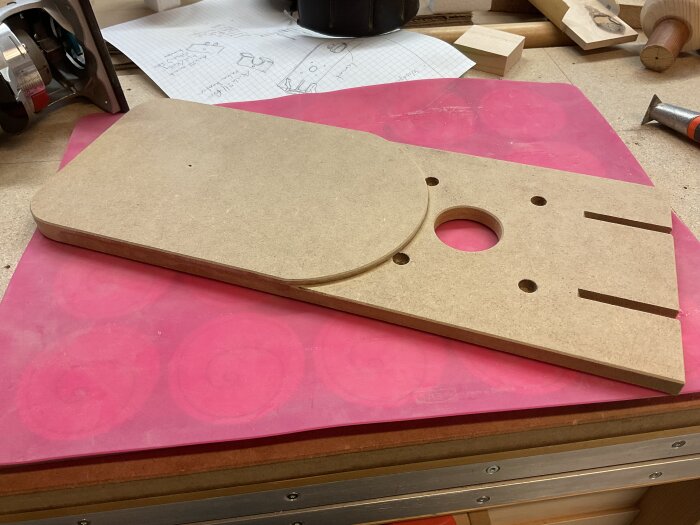

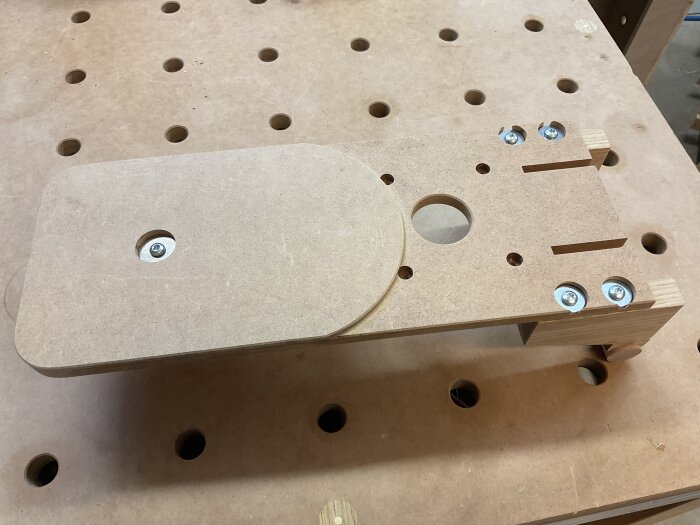

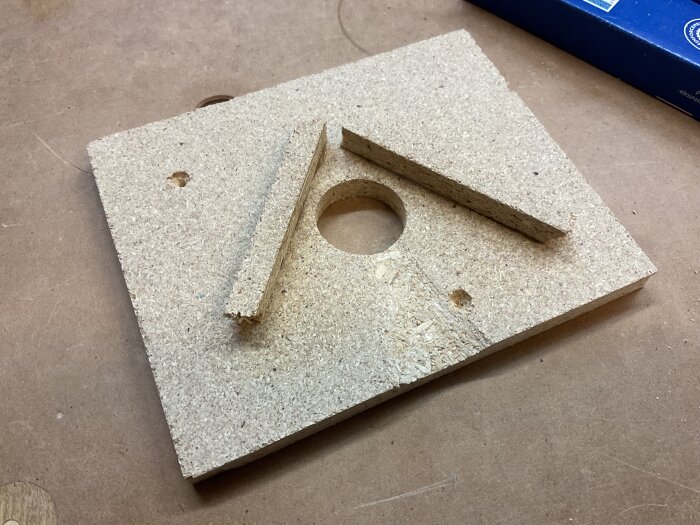

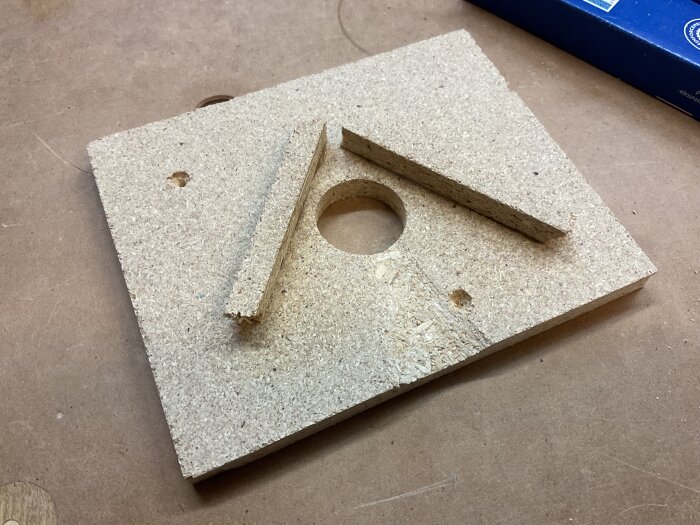

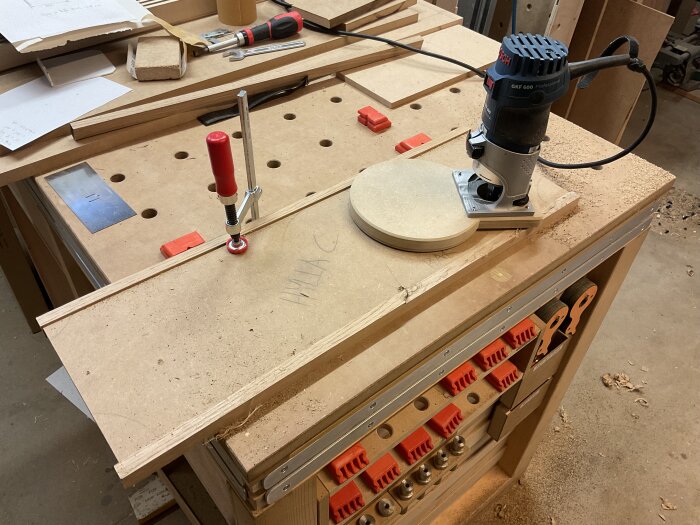

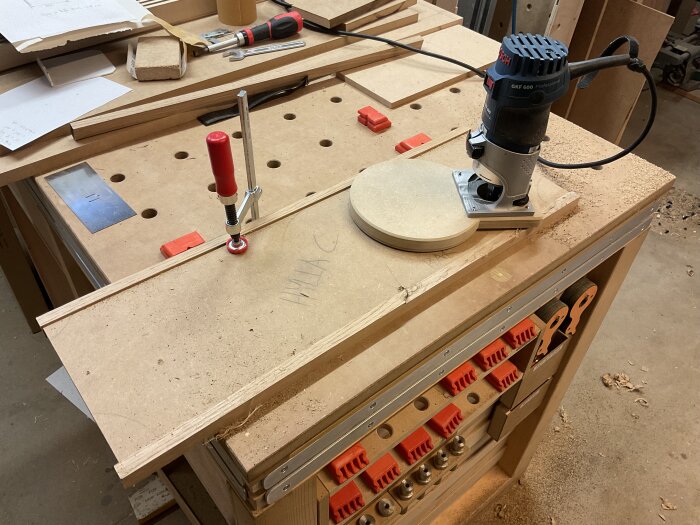

Färdig med min version av Woodpeckers ”Flush Trim Grunka” — behöver uppenbarligen träna på att göra ritningar att följa och inte bara sätta igång att bygga….

Japp, blev lite fulsnickeri och annat slafs men jag har åtminstone en grunka som jag tror kommer att funka och om jag skäms för mycket när jag använder den kan jag ju alltid göra en ny.

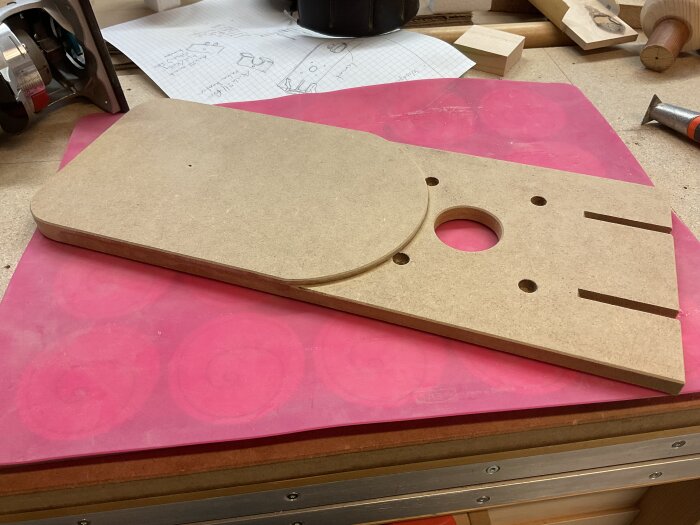

Utgick från tolv respektive fyra mm mdf, det senare som sula så att jag slapp fräsa en nivåskillnad på grunkan.

Limning av skivorna, en bit ekskiva får tjäna som plant underlag.

Sulan på plats och diverse hål borrade; slitsarna är för ett framtida anhåll. (Använder Ikeas bakplåtsunderlägg av silikon vid limning av smådelar, då slipper man tänka på eventuellt limspill på bänkskivan.)

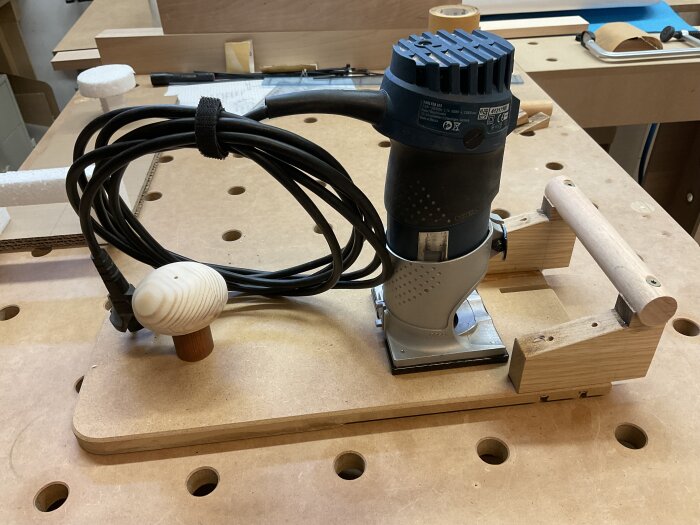

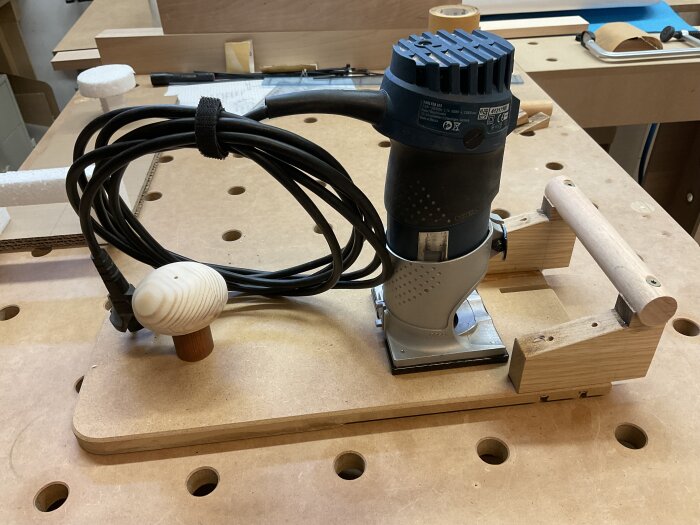

Prototyp och färdigt resultat sida vid sida. Handfilad knopp och ett fult handtag i björk och ek; känns faktiskt bra och jag tror att det blir relativt enkelt att hålla tyngden på knoppen och bara styra fräsningen med handtaget.

Såhär ser det ut med fräsen stående på:

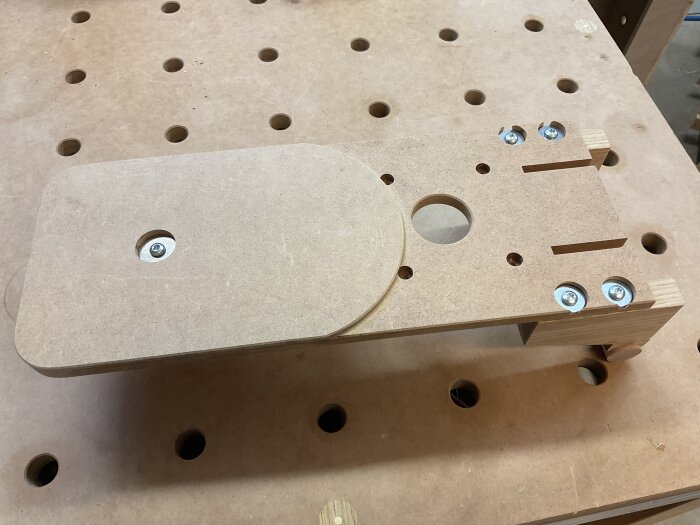

Sidvy:

Allt är snikbygge med spillbitar som skruvats ihop och limmats med CA-lim (gör allt enkelt men tenderar att rinna och kladda) men allt är stabilt.

Den otroligt spännande undersidan, nu ska sulan vaxas för bättre glid. Sedan ska vi fräsa…

Gjort en dummy-ram till badrumskommoden för att fastställa måtten — tvättfatet är så klart inte rätvinkligt någonstans.

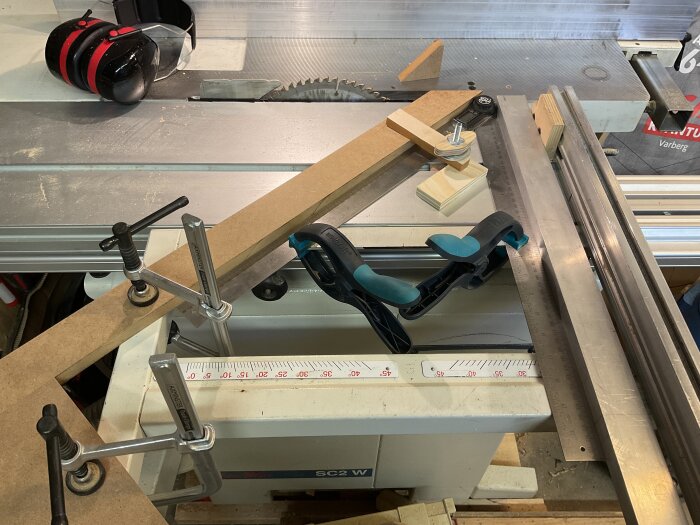

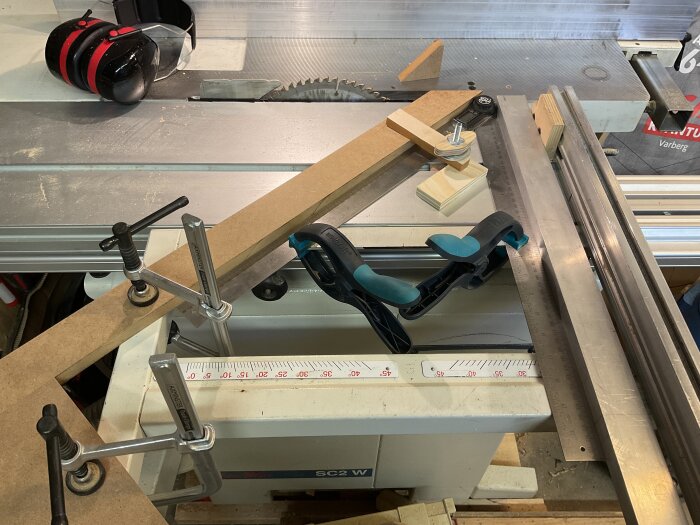

Ville testa förutsättningara för en framtida jig för gerade kap, det här är upplägget.

En digital vinkelmätare, 500 mm skänklar, mot kapanhållet på justersågen. En aluprofil som distans för att se till att skänkeln inte gled in under klossen på änden av anhållet.

En helt parallell mdf-remsa utgör anhåll som kapas vilket ger mig en zero-clearence ände mot sågklingan eller hur man nu ska säga.

Stabiliserar setupen med en skiva så att anhållet inte rubbas ur läge.

Nu är det enkelt att lägga ämnet som ska sågas till med kapmarkeringen mot det förkapade anhållet, spänna fast det och göra kapet.

Resultatet blev fyra bitar med identiska vinklar i perfekta längder och jag kunde enkelt limma ihop en ram som passar tvättstället.

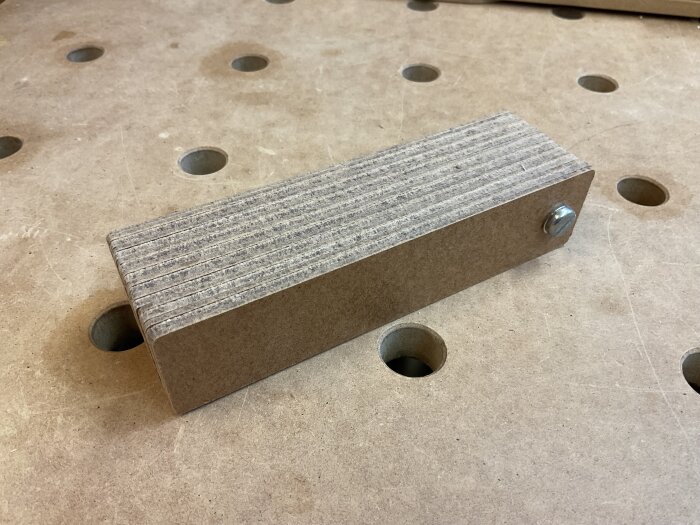

Till sist en användbar trivialitet — har gjort en sådan här:

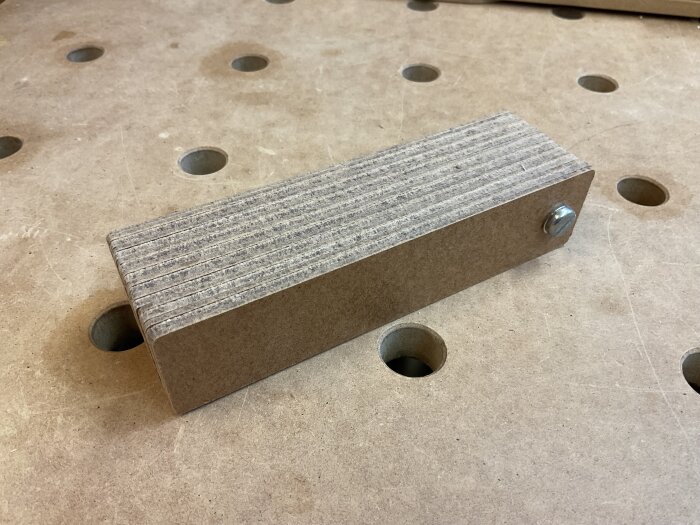

En packe fiberboard-remsor med en genomgående skruv. Borde ha gjorts tidigare!

Varannan två mm tjock, varannan tre mm.

Används såhär:

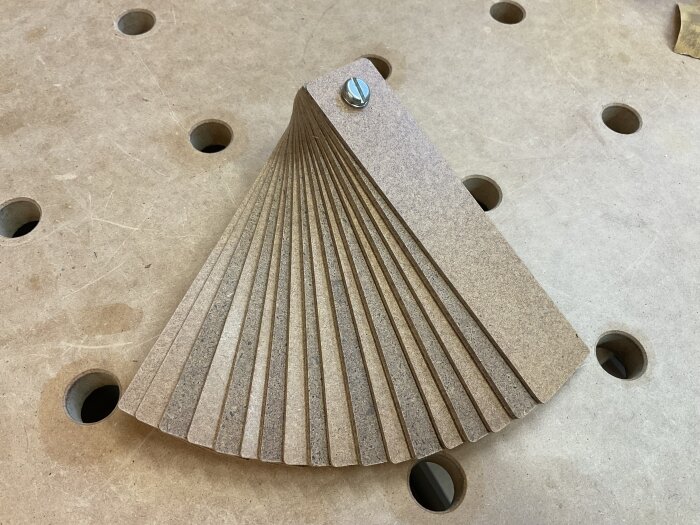

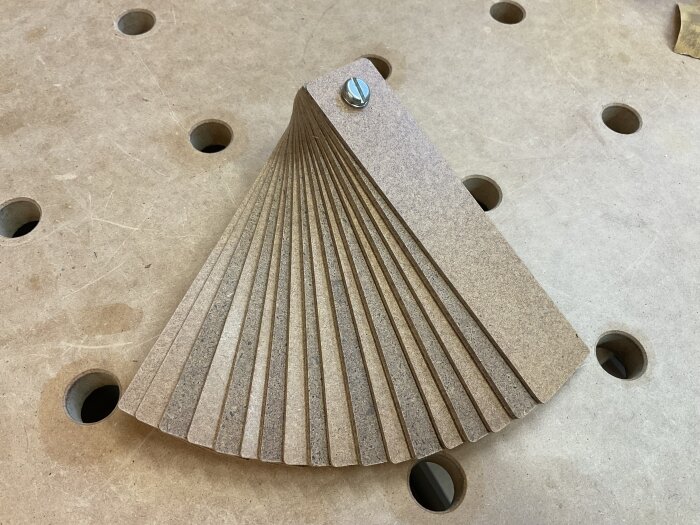

Ett enkelt men anpassningsbart mellanlägg till Moxon Visen; spänner man fast ett ämne i änden av käften vill den gärna skeva och fasthållningen blir sådär. Vanligtvis löser man det med en spillbilt av samma tjockek i andra änden av visen men det här en enkel lösning på det problemet. Bara att fälla ner så många remsor som behövs så kan man köra.

Såklart inte min idé, finns att köpa i jättefin plast men det här tog väl femton minuter att tillverka och sparade mig några hundralappar.

Det var alles für heute. Hoppas att det var av lite intresse åtminstone men nu har jag iallafall ”skrivit av mig” som någon tyckte… 🤪

Ha nu en riktigt fin helg och lycka till med verkstadstiden! 👍

//Ronnie

Japp, blev lite fulsnickeri och annat slafs men jag har åtminstone en grunka som jag tror kommer att funka och om jag skäms för mycket när jag använder den kan jag ju alltid göra en ny.

Utgick från tolv respektive fyra mm mdf, det senare som sula så att jag slapp fräsa en nivåskillnad på grunkan.

Limning av skivorna, en bit ekskiva får tjäna som plant underlag.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Sulan på plats och diverse hål borrade; slitsarna är för ett framtida anhåll. (Använder Ikeas bakplåtsunderlägg av silikon vid limning av smådelar, då slipper man tänka på eventuellt limspill på bänkskivan.)

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Prototyp och färdigt resultat sida vid sida. Handfilad knopp och ett fult handtag i björk och ek; känns faktiskt bra och jag tror att det blir relativt enkelt att hålla tyngden på knoppen och bara styra fräsningen med handtaget.

Såhär ser det ut med fräsen stående på:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Sidvy:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Allt är snikbygge med spillbitar som skruvats ihop och limmats med CA-lim (gör allt enkelt men tenderar att rinna och kladda) men allt är stabilt.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Den otroligt spännande undersidan, nu ska sulan vaxas för bättre glid. Sedan ska vi fräsa…

Gjort en dummy-ram till badrumskommoden för att fastställa måtten — tvättfatet är så klart inte rätvinkligt någonstans.

Ville testa förutsättningara för en framtida jig för gerade kap, det här är upplägget.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

En digital vinkelmätare, 500 mm skänklar, mot kapanhållet på justersågen. En aluprofil som distans för att se till att skänkeln inte gled in under klossen på änden av anhållet.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

En helt parallell mdf-remsa utgör anhåll som kapas vilket ger mig en zero-clearence ände mot sågklingan eller hur man nu ska säga.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Stabiliserar setupen med en skiva så att anhållet inte rubbas ur läge.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Nu är det enkelt att lägga ämnet som ska sågas till med kapmarkeringen mot det förkapade anhållet, spänna fast det och göra kapet.

Resultatet blev fyra bitar med identiska vinklar i perfekta längder och jag kunde enkelt limma ihop en ram som passar tvättstället.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Till sist en användbar trivialitet — har gjort en sådan här:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

En packe fiberboard-remsor med en genomgående skruv. Borde ha gjorts tidigare!

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Varannan två mm tjock, varannan tre mm.

Används såhär:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Ett enkelt men anpassningsbart mellanlägg till Moxon Visen; spänner man fast ett ämne i änden av käften vill den gärna skeva och fasthållningen blir sådär. Vanligtvis löser man det med en spillbilt av samma tjockek i andra änden av visen men det här en enkel lösning på det problemet. Bara att fälla ner så många remsor som behövs så kan man köra.

Såklart inte min idé, finns att köpa i jättefin plast men det här tog väl femton minuter att tillverka och sparade mig några hundralappar.

Det var alles für heute. Hoppas att det var av lite intresse åtminstone men nu har jag iallafall ”skrivit av mig” som någon tyckte… 🤪

Ha nu en riktigt fin helg och lycka till med verkstadstiden! 👍

//Ronnie

Konstiga lösningar på konstiga behov…

Anhållet på min justersåg är oftast till fylles, det är rakt och bra men ibland kan jag tycka att det är lite lågt.

Fick därför för mig att jag skulle göra ett högt anhåll (ja, inte bara infall, har lite framtida planer som kräver ett högt anhåll) så sagt och gjort!

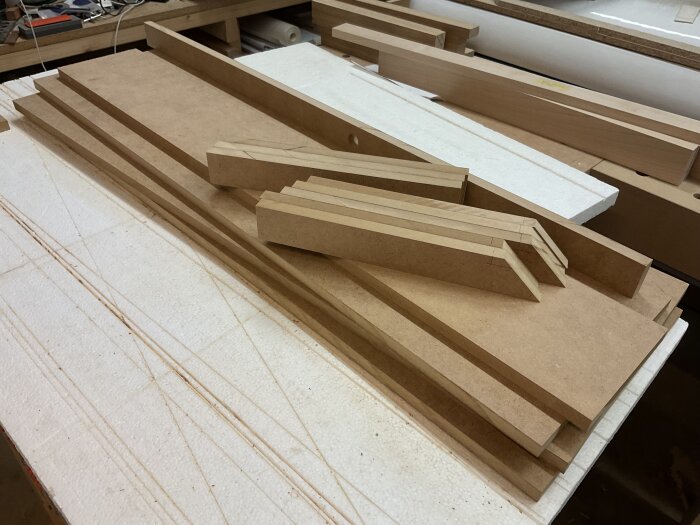

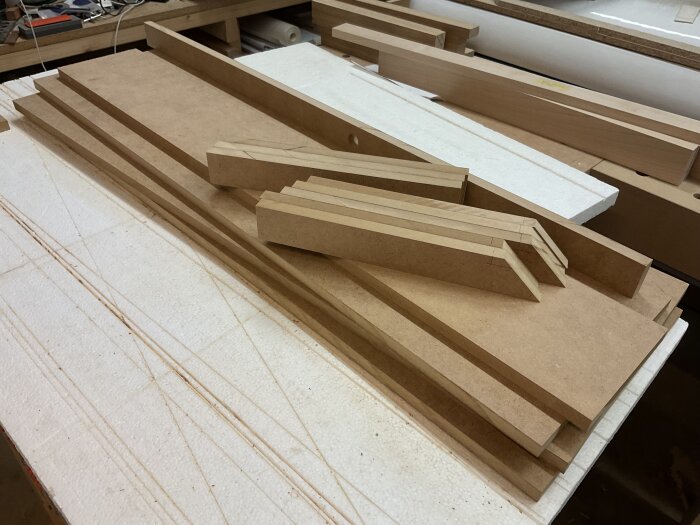

Sågade upp lite mdf och började klistra.

16 mm mdf med lite böj i sig limmades ”konkavt mot konkavt” vid en plan yta och resultatet blev helt plana arbetsstycken. Jipppiiee!

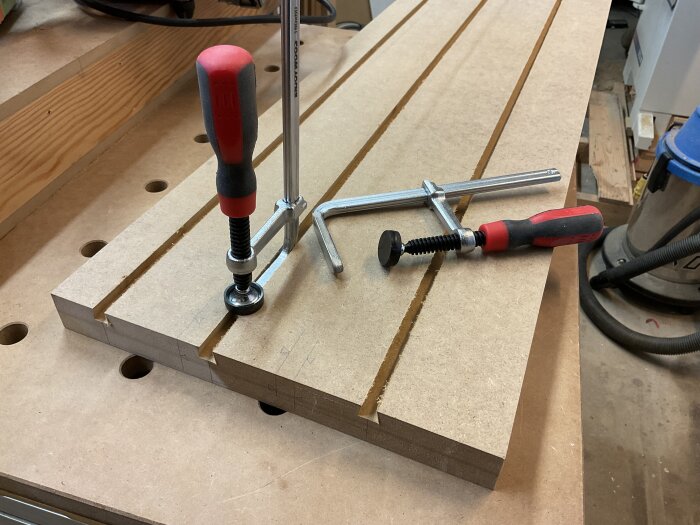

Nu var det dags att fräsa spår för mina nya Microjig Matchfit kopie-tvingar (jösses) som jag köpt från Enjoywood/Banggood (”jag fattig syndig människa…”, inget jag är stolt över men plånboken fick bestämma och jag ville så gärna testa dem. Tröstar mig med att jag gick i @Hep fotspår även om han hade en bättre förklaring till sitt köp än jag har…)

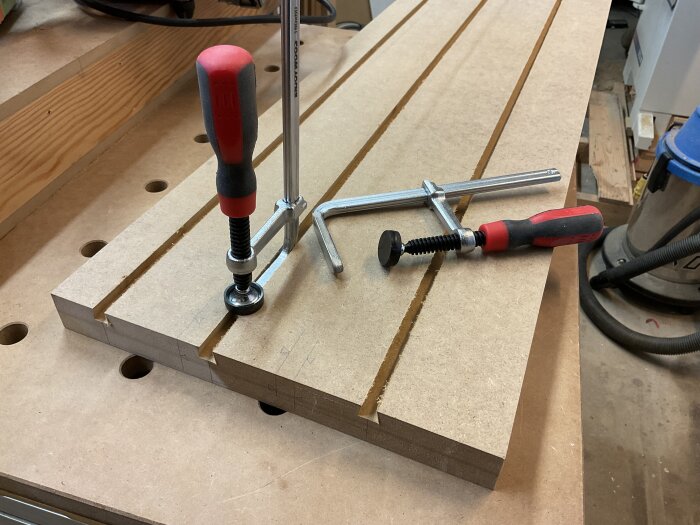

Försågat med sänksågen för att avlasta fräsen och sedan kört ett laxstjärt-spår; gick som förväntat.

Tvingarna passade som förväntat och projektet kunde rulla vidare.

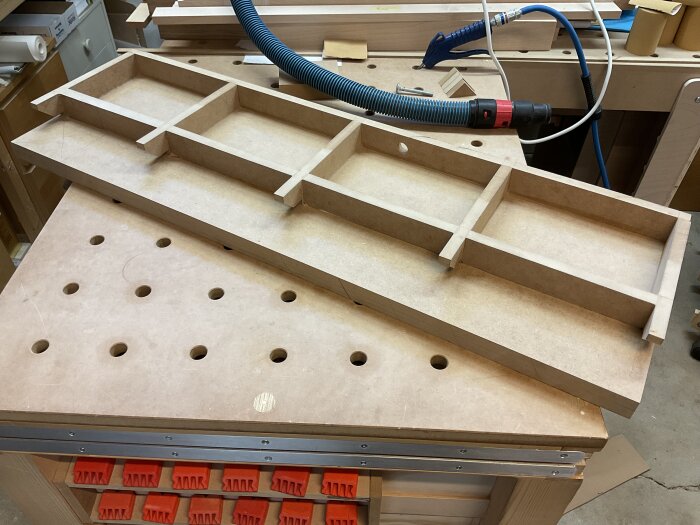

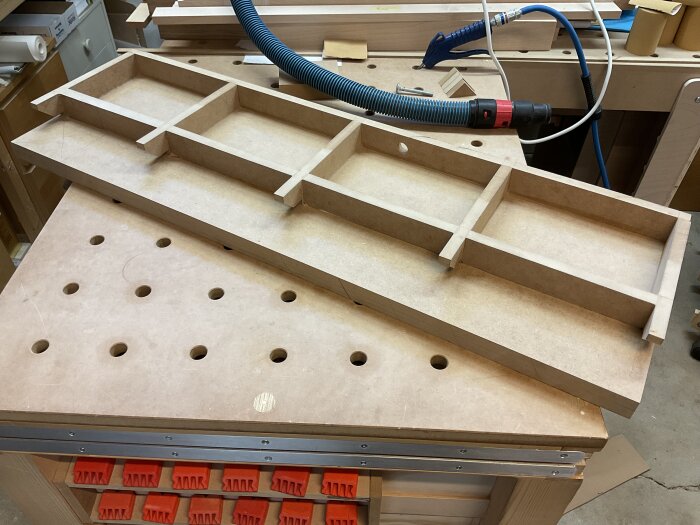

Det höga anhållet ska bestå av två halvor så att jag ska kunna säkerställa att det är 90 grader mot sågbordet genom att shimsa om nödvändigt. För att skapa styvhet är den ”främre” halvan av anhållet uppstyvad med mdf-lister som skapar en torsionbox av anhållet när det är komplett.

Den främre halvan av anhållet borrades och sedan överfördes hålen till den bakre halvan. Nu skall det sågas slitsar för vagnsbultarna som fäster anhållet mot anhållet så att säga.

Samma borr som gjorde hålen, en vinkel och en japansåg med några defekta tänder dessvärre ska åstadkomma slitsarna för de fem M8 vagnsbultarna som fäster det höga anhållet vid det vanliga.

Att sågen har några defekta tänder låter kanske inte så allvarligt men i praktiken innebär det att den sågar snett som bara den. Det är min mdf-såg och jag får tänka mig för men nu bara måste jag byta blad.

Dags att göra vred till fästskruvarna till det ordinarie anhållet. Har tur och kan använda M8 vagnsbult i T-spåret på sågens anhåll.

Eftersom jag dels är snål och dels har åtta mil till lämplig leverantör av vred (Wiberger, Göteborg) gör jag egna med björkplywood och islagsmutter. Det här är resultatet:

Pytsat i tunnflytande CA-lim i försänkningen så plywooden bör hålla.

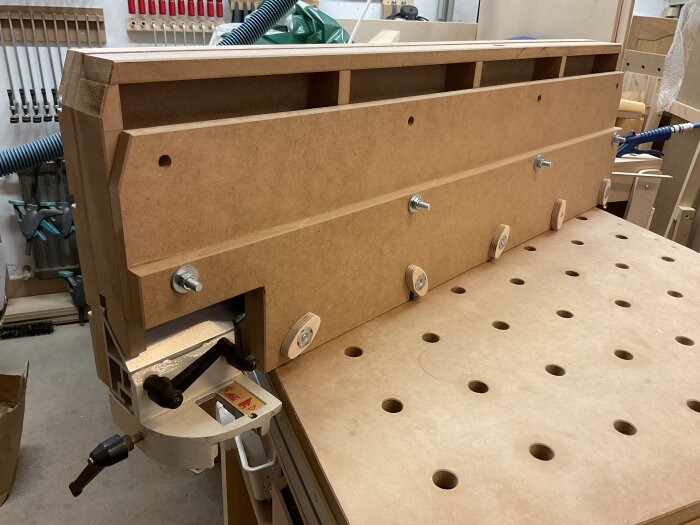

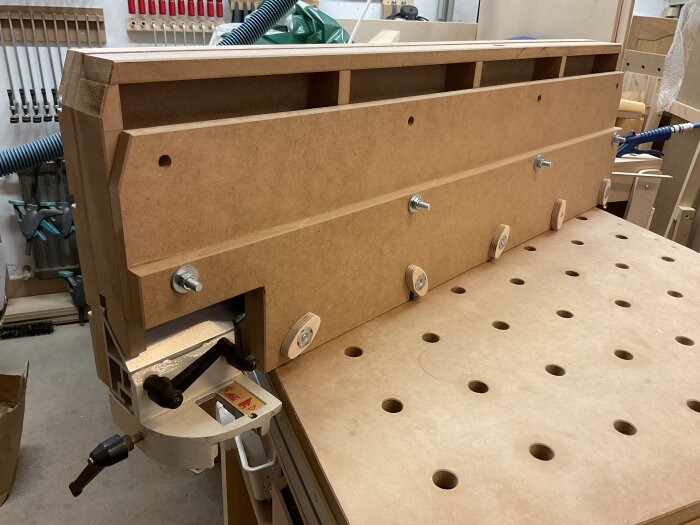

Okej, så är bakre halvan av det höga anhållet fäst vid det vanliga anhållet med fem vagnsbultar.

Främre halvan skruvas mot den bakre med 120 mm M8 vagnsbult, en 875/1 fotvinkel ser till att vinkeln mot bordet är korrekt

Äntligen, allt sitter ihop, allt är stabilt, allt är stumt och allt är rätvinkligt Det saknas fyra stycken 100 mm vagnsbultar i övre delen av förbandet mellan halvorna men det gör faktiskt ingen egentlig skillnad. Jag kan inte tvista anhållet ur form som det sitter nu.

Infästningen mot det vanliga anhållet sitter som berget med sina fem vred.

Tre spår bör ge mer än tillräckligt av möjligheter att spänna fast fixturer, nedhållare och annat.

Till sist, idag gick den relativa luftfuktigheten över 50% i min verkstad så det är dags för mig att ta in och sätta igång avfuktaren igen.

Om du förvarar torrt virke i din verkstad eller har annat fuktkänsligt där men inte mäter kan det behövas åtgärder.

Lång post, tack för tålamodet om du läst ända hit.

Ha nu en skön sommar!

//Ronnie

Anhållet på min justersåg är oftast till fylles, det är rakt och bra men ibland kan jag tycka att det är lite lågt.

Fick därför för mig att jag skulle göra ett högt anhåll (ja, inte bara infall, har lite framtida planer som kräver ett högt anhåll) så sagt och gjort!

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Sågade upp lite mdf och började klistra.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

16 mm mdf med lite böj i sig limmades ”konkavt mot konkavt” vid en plan yta och resultatet blev helt plana arbetsstycken. Jipppiiee!

Nu var det dags att fräsa spår för mina nya Microjig Matchfit kopie-tvingar (jösses) som jag köpt från Enjoywood/Banggood (”jag fattig syndig människa…”, inget jag är stolt över men plånboken fick bestämma och jag ville så gärna testa dem. Tröstar mig med att jag gick i @Hep fotspår även om han hade en bättre förklaring till sitt köp än jag har…)

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Försågat med sänksågen för att avlasta fräsen och sedan kört ett laxstjärt-spår; gick som förväntat.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Tvingarna passade som förväntat och projektet kunde rulla vidare.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Det höga anhållet ska bestå av två halvor så att jag ska kunna säkerställa att det är 90 grader mot sågbordet genom att shimsa om nödvändigt. För att skapa styvhet är den ”främre” halvan av anhållet uppstyvad med mdf-lister som skapar en torsionbox av anhållet när det är komplett.

Den främre halvan av anhållet borrades och sedan överfördes hålen till den bakre halvan. Nu skall det sågas slitsar för vagnsbultarna som fäster anhållet mot anhållet så att säga.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Samma borr som gjorde hålen, en vinkel och en japansåg med några defekta tänder dessvärre ska åstadkomma slitsarna för de fem M8 vagnsbultarna som fäster det höga anhållet vid det vanliga.

Att sågen har några defekta tänder låter kanske inte så allvarligt men i praktiken innebär det att den sågar snett som bara den. Det är min mdf-såg och jag får tänka mig för men nu bara måste jag byta blad.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Dags att göra vred till fästskruvarna till det ordinarie anhållet. Har tur och kan använda M8 vagnsbult i T-spåret på sågens anhåll.

Eftersom jag dels är snål och dels har åtta mil till lämplig leverantör av vred (Wiberger, Göteborg) gör jag egna med björkplywood och islagsmutter. Det här är resultatet:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Pytsat i tunnflytande CA-lim i försänkningen så plywooden bör hålla.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Okej, så är bakre halvan av det höga anhållet fäst vid det vanliga anhållet med fem vagnsbultar.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Främre halvan skruvas mot den bakre med 120 mm M8 vagnsbult, en 875/1 fotvinkel ser till att vinkeln mot bordet är korrekt

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Äntligen, allt sitter ihop, allt är stabilt, allt är stumt och allt är rätvinkligt Det saknas fyra stycken 100 mm vagnsbultar i övre delen av förbandet mellan halvorna men det gör faktiskt ingen egentlig skillnad. Jag kan inte tvista anhållet ur form som det sitter nu.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Infästningen mot det vanliga anhållet sitter som berget med sina fem vred.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Tre spår bör ge mer än tillräckligt av möjligheter att spänna fast fixturer, nedhållare och annat.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Till sist, idag gick den relativa luftfuktigheten över 50% i min verkstad så det är dags för mig att ta in och sätta igång avfuktaren igen.

Om du förvarar torrt virke i din verkstad eller har annat fuktkänsligt där men inte mäter kan det behövas åtgärder.

Lång post, tack för tålamodet om du läst ända hit.

Ha nu en skön sommar!

//Ronnie

Redigerat:

Kul att ha bidragit, men jag minns inte alls att jag skulle ha haft någon speciellt bra orsak att handla dem. Kanske ville jag ha dem? Jag får jobba på mitt minne.P Pysslarn skrev:Konstiga lösningar på konstiga behov…

Anhållet på min justersåg är oftast till fylles, det är rakt och bra men ibland kan jag tycka att det är lite lågt.

Fick därför för mig att jag skulle göra ett högt anhåll (ja, inte bara infall, har lite framtida planer som kräver ett högt anhåll) så sagt och gjort!

[bild]

Sågade upp lite mdf och började klistra.

[bild]

16 mm mdf med lite böj i sig limmades ”konkavt mot konkavt” vid en plan yta och resultatet blev helt plana arbetsstycken. Jipppiiee!

Nu var det dags att fräsa spår för mina nya Microjig Matchfit kopie-tvingar (jösses) som jag köpt från Enjoywood/Banggood (”jag fattig syndig människa…”, inget jag är stolt över men plånboken fick bestämma och jag ville så gärna testa dem. Tröstar mig med att jag gick i @Hep fotspår även om han hade en bättre förklaring till sitt köp än jag har…)

[bild]

Försågat med sänksågen för att avlasta fräsen och sedan kört ett laxstjärt-spår; gick som förväntat.

[bild]

Tvingarna passade som förväntat och projektet kunde rulla vidare.

[bild]

[bild]

Det höga anhållet ska bestå av två halvor så att jag ska kunna säkerställa att det är 90 grader mot sågbordet genom att shimsa om nödvändigt. För att skapa styvhet är den ”främre” halvan av anhållet uppstyvad med mdf-lister som skapar en torsionbox av anhållet när det är komplett.

Den främre halvan av anhållet borrades och sedan överfördes hålen till den bakre halvan. Nu skall det sågas slitsar för vagnsbultarna som fäster anhållet mot anhållet så att säga.

[bild]

[bild]

Samma borr som gjorde hålen, en vinkel och en japansåg med några defekta tänder dessvärre ska åstadkomma slitsarna för de fem M8 vagnsbultarna som fäster det höga anhållet vid det vanliga.

Att sågen har några defekta tänder låter kanske inte så allvarligt men i praktiken innebär det att den sågar snett som bara den. Det är min mdf-såg och jag får tänka mig för men nu bara måste jag byta blad.

[bild]

Dags att göra vred till fästskruvarna till det ordinarie anhållet. Har tur och kan använda M8 vagnsbult i T-spåret på sågens anhåll.

Eftersom jag dels är snål och dels har åtta mil till lämplig leverantör av vred (Wiberger, Göteborg) gör jag egna med björkplywood och islagsmutter. Det här är resultatet:

[bild]

Pytsat i tunnflytande CA-lim i försänkningen så plywooden bör hålla.

[bild]

Okej, så är bakre halvan av det höga anhållet fäst vid det vanliga anhållet med fem vagnsbultar.

[bild]

Främre halvan skruvas mot den bakre med 120 mm M8 vagnsbult, en 875/1 fotvinkel ser till att vinkeln mot bordet är korrekt

[bild]

Äntligen, allt sitter ihop, allt är stabilt, allt är stumt och allt är rätvinkligt Det saknas fyra stycken 100 mm vagnsbultar i övre delen av förbandet mellan halvorna men det gör faktiskt ingen egentlig skillnad. Jag kan inte tvista anhållet ur form som det sitter nu.

[bild]

Infästningen mot det vanliga anhållet sitter som berget med sina fem vred.

[bild]

Tre spår bör ge mer än tillräckligt av möjligheter att spänna fast fixturer, nedhållare och annat.

[bild]

Till sist, idag gick den relativa luftfuktigheten över 50% i min verkstad så det är dags för mig att ta in och sätta igång avfuktaren igen.

Om du förvarar torrt virke i din verkstad eller har annat fuktkänsligt där men inte mäter kan det behövas åtgärder.

Lång post, tack för tålamodet om du läst ända hit.

Ha nu en skön sommar!

//Ronnie

Om inte jag minns fel (behöver också jobba på mitt minne 😜) så hade du investerat en del i originalprodukter så du behövde inte ha så dåligt samvete för att köpa kopior.Hep skrev:

Men jag kanske minns fel…

Hursomhelst är jag tacksam för tipsen eftersom jag också ville ha dem!

//Ronnie

Nu suger det — och behöver hjälp!

Har ju en centraldammsugare från Foma som jag kopplar mot min TS55, fräsar och slipar mm. Före den har det suttit en liten cyklon som jag fått från en generös forummedlem; den byttes såsmåningom mot en liknande från Quick click/Swedendro och sedan dess vet jag inte om jag ska vara nöjd eller inte. Tycker att suget blivit något sämre men har hittills bara haft subjektiva känslor att gå på.

Såhär ser min setup ut:

Konventionelt.

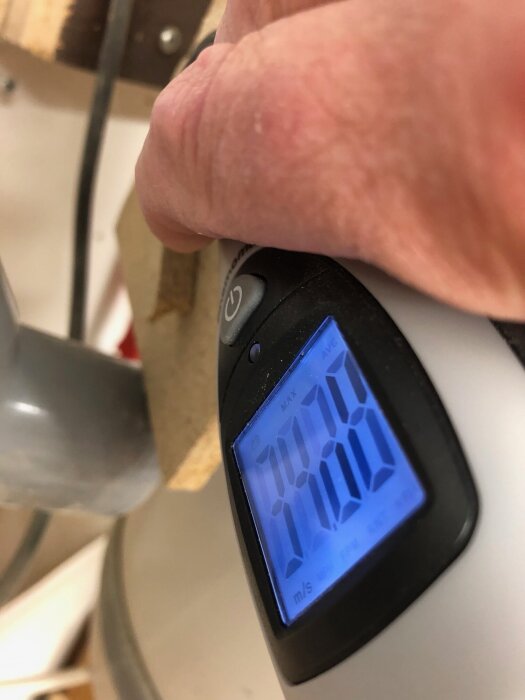

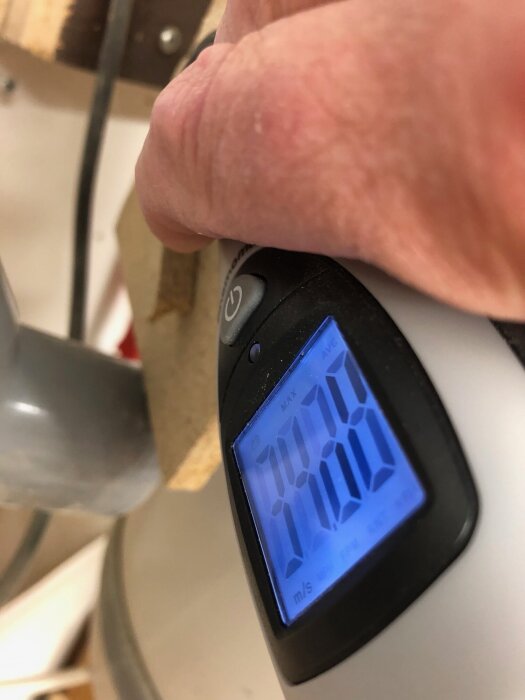

Men idag fick jag ett ryck och köpte en anenometer på Biltema! Det vill säga en vindmätare.

När jag Googlade visade det sig att luften kan röra sig med upp till 100 km/h i en dammsugarslang, det är ju knappt 28 m/s och Biltema påstod att deras blåsmätare funkade upp till 30 m/s.

219 kr senare ägde jag mitt livs första anenometer vilket kan vara lite lustigt eftersom jag seglat och vindsurfat från tolv års ålder. Men förr behövde man inte ”veta” så mycket…

Det viktigaste för mig är repetition före precision; mätvärdena är sekundära så länge det går att få stabila värden vid upprepade mätningar. Det verkar som att Biltemas mätare levererar ”good enough”. Jag ska bara göra jämförande mätningar, exakta värden betyder inget så länge som jag kan jämföra stabila värden.

Till cyklonen har jag kopplat en fem meter lång slang (onödigt lång) som jag kopplar mina maskiner och inre diameter i fronten är cirkus:

Luftflödesvärdet vid den mynningen är 29,29 m/s:

Nästa mätpunkt blir mellan slang och cyklon; kanske tänker jag fel här (fysik, matte och kemi var de ämnen jag alltid varit sämst i) men för att mäta utifrån samma förutsättningar (slangens mynningsdiameter) gjorde jag ett simpelt interface med ett hål i samma diameter som slangens mynning.

En liten vinkel ser till att anenometers rotor hamnar centrerat över hålet.

Med plattan mot cyklonens insug mäter mancken 33,94 m/s, d v s över anenometerns sagda kapacitet. Ok, tänker inte hänga upp mig på det.

Med plattan mot centraldammsugarens insug registreras en luftrörelse på drygt 34,xx m/s.

Jaha, är det bara jag som är bortskämd och borde vara nöjd med resultaten? Jag tycker faktiskt att dammsugaren sög bättre med den gamla mindre cyklonen (som jag gav till min brorsa så den kommer inte tillbaks…)

Tänker installera ett 50 mm rörsystem mot dammsugaren och ha så lite slang som möjligt, hur låter det? (Rörmynningen på insuget på dammsugaren är 50 mm.)

Vet inte om tryckfall är linjärt; skillnaden i värden mellan slangmynning och dammsugarens insug är inte stor i siffror men det är ju effekten som betyder något.

Helt vilsen här så all initierad input uppskattas enormt!

//Ronnie

Har ju en centraldammsugare från Foma som jag kopplar mot min TS55, fräsar och slipar mm. Före den har det suttit en liten cyklon som jag fått från en generös forummedlem; den byttes såsmåningom mot en liknande från Quick click/Swedendro och sedan dess vet jag inte om jag ska vara nöjd eller inte. Tycker att suget blivit något sämre men har hittills bara haft subjektiva känslor att gå på.

Såhär ser min setup ut:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Konventionelt.

Men idag fick jag ett ryck och köpte en anenometer på Biltema! Det vill säga en vindmätare.

När jag Googlade visade det sig att luften kan röra sig med upp till 100 km/h i en dammsugarslang, det är ju knappt 28 m/s och Biltema påstod att deras blåsmätare funkade upp till 30 m/s.

219 kr senare ägde jag mitt livs första anenometer vilket kan vara lite lustigt eftersom jag seglat och vindsurfat från tolv års ålder. Men förr behövde man inte ”veta” så mycket…

Det viktigaste för mig är repetition före precision; mätvärdena är sekundära så länge det går att få stabila värden vid upprepade mätningar. Det verkar som att Biltemas mätare levererar ”good enough”. Jag ska bara göra jämförande mätningar, exakta värden betyder inget så länge som jag kan jämföra stabila värden.

Till cyklonen har jag kopplat en fem meter lång slang (onödigt lång) som jag kopplar mina maskiner och inre diameter i fronten är cirkus:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Luftflödesvärdet vid den mynningen är 29,29 m/s:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Nästa mätpunkt blir mellan slang och cyklon; kanske tänker jag fel här (fysik, matte och kemi var de ämnen jag alltid varit sämst i) men för att mäta utifrån samma förutsättningar (slangens mynningsdiameter) gjorde jag ett simpelt interface med ett hål i samma diameter som slangens mynning.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

En liten vinkel ser till att anenometers rotor hamnar centrerat över hålet.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Med plattan mot cyklonens insug mäter mancken 33,94 m/s, d v s över anenometerns sagda kapacitet. Ok, tänker inte hänga upp mig på det.

Med plattan mot centraldammsugarens insug registreras en luftrörelse på drygt 34,xx m/s.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Jaha, är det bara jag som är bortskämd och borde vara nöjd med resultaten? Jag tycker faktiskt att dammsugaren sög bättre med den gamla mindre cyklonen (som jag gav till min brorsa så den kommer inte tillbaks…)

Tänker installera ett 50 mm rörsystem mot dammsugaren och ha så lite slang som möjligt, hur låter det? (Rörmynningen på insuget på dammsugaren är 50 mm.)

Vet inte om tryckfall är linjärt; skillnaden i värden mellan slangmynning och dammsugarens insug är inte stor i siffror men det är ju effekten som betyder något.

Helt vilsen här så all initierad input uppskattas enormt!

//Ronnie

Hej Ronnie!

Ditt inlägg fick mig att göra ungefär samma mätning av mina cyklonsystem.

Min anenometer är av ett annat märke, ”Parkside von Lidl”, samt ett Dewaltsystem med två separata enheter.

Slangarna är genomgående 50mm och rören är 50mm avloppsrör.

När jag testade systemet vid min borrmaskin kunde jag inte mäta vid rörmynningen trots att mätpropellern inte slöt tätt mot röret utan fick flytta ut mätaren några centimeter. 107,3km/h = 30m/s klarade den av att visa innan den slog om till error.

Det är ju ungefär samma mätvärde som du får. Men om jag sluter mätverktyget tätt mot röret börjar propellern tjuta som ett reaplan av hastigheten men tyvärr kan jag inte få ett mätresultat. Troligtvis är Dewaltsystemet kraftigare så jag hade nog provat med en kraftigare grovsug i stället för centraldammsugaren.

Grovsugen kör jag utan påse och dammskydd för Hepa-filtret för att maximera suget. Hur det blir över tid vet jag ännu inte men enligt specen. på cyklonen skall den klara 99,5% så framtiden får visa om det håller.

Jag är väldigt nöjd med effekten på mitt system.

Dag

Ditt inlägg fick mig att göra ungefär samma mätning av mina cyklonsystem.

Min anenometer är av ett annat märke, ”Parkside von Lidl”, samt ett Dewaltsystem med två separata enheter.

Slangarna är genomgående 50mm och rören är 50mm avloppsrör.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

När jag testade systemet vid min borrmaskin kunde jag inte mäta vid rörmynningen trots att mätpropellern inte slöt tätt mot röret utan fick flytta ut mätaren några centimeter. 107,3km/h = 30m/s klarade den av att visa innan den slog om till error.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Det är ju ungefär samma mätvärde som du får. Men om jag sluter mätverktyget tätt mot röret börjar propellern tjuta som ett reaplan av hastigheten men tyvärr kan jag inte få ett mätresultat. Troligtvis är Dewaltsystemet kraftigare så jag hade nog provat med en kraftigare grovsug i stället för centraldammsugaren.

Grovsugen kör jag utan påse och dammskydd för Hepa-filtret för att maximera suget. Hur det blir över tid vet jag ännu inte men enligt specen. på cyklonen skall den klara 99,5% så framtiden får visa om det håller.

Jag är väldigt nöjd med effekten på mitt system.

Dag

Redigerat:

Flocken växer till sig — idag dök det upp en ny liten rackare! 😁

@stigen, tack för din input utifrån dina erfarenheter och mätningarna av ditt dammsugarsystem.

Återkommer i ärendet när jag forskat vidare.

Blådårarna blir fler, Idag blev den här slitvargen storebror:

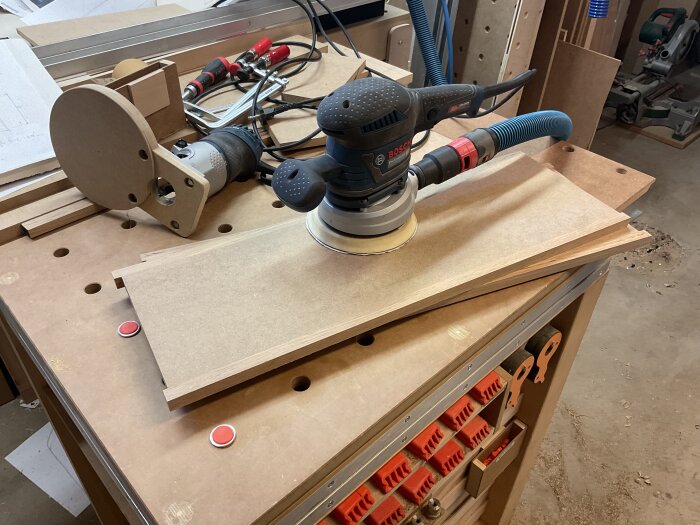

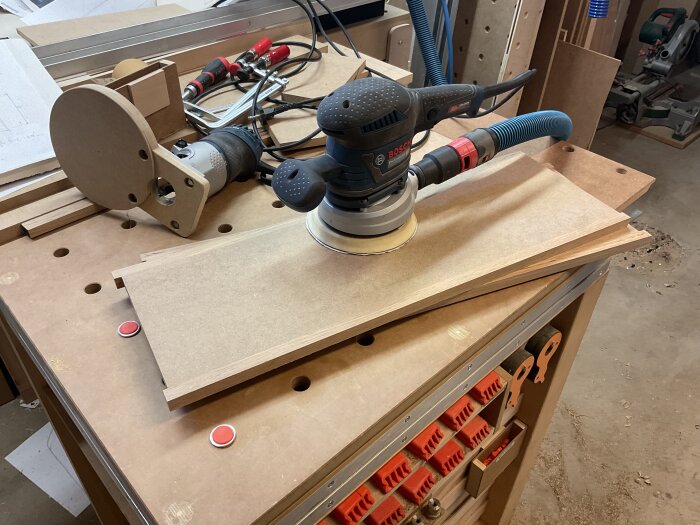

Min Bosch GEX 125-150 AVE som jag haft några år nu och är väldigt nöjd med. Den har löst precis allt jag kastat till den; det enda som kan bli jobbigt i längden är storleken/höjden och tyngden. Den är lite top heavy och tungjobbad i vissa positioner.

Entré i verkstaden för lillbrorsan:

En liten hundratjugofemma!

Nu fanns den på Netonnet för 990 kr inkl moms och eftersom jag fyllt år i dagarna kändes det rätt att ge sig själv en present. Lillkillen heter GEX 125-1 AE

Självklart kan man ta av filterdosan och koppla en slang till ekipaget istället, vikt 1,3 kg och en fyra meter lång och följsam gummiisolerad sladd samt enhandsmanövrerad med ett skönt grepp.

Relativt tyst förmodligen på grund av att excenterrörelsen bara är 2,5 mm.

Såhär skiljer sig syskonen åt i storlek:

Bosch slog på stort och skickade med en (1) sliprondell, korn 120. Kommer ihåg att det var likadant när jag köpte den stora slipen. De fattar nog inte värdet av de goodwillpoäng de förlorar genom att inte skicka några ark av varierande, användbar, kornstorlek med sina maskiner. Så mycket kan det ju inte kosta dem att ge kunderna en chans att prova på deras egna slippapper, det är ju inget som säger att man köper deras papper över huvud taget annars…

Nåväl slut på gnället!

Det är inte bara för att jag blir äldre och klenare som jag skaffat lillslipen; min tanke är att bara hålla mig med rondeller med korn 180 och 240 och använda den till mindre jobb och ge saker och ting en slutfinish snabbt och enkelt.

Den stora slipen gör ett utmärkt jobb på samma område så den får fortsätta att ansvara för jobb med större ytor..

Ja just det! Minns inte om jag postade om den men en annan blådåre som flyttade in för ett tag sedan var en baddare till vinkelslip. En GWS 2200 J; tänkte att den tog 230 mm skivor men beteckningen kanske antyder något annat… Hm, har inte använt den än så får först kolla att skivorna jag har funkar men det visar ju sig när det är dags. 😜

Den är stor och tung så jag tror jag kan åka till affären på den när jag väl lärt mig åka enhjuling.

Å andra sidan kommer jag inte längre än den sammanlagda längden av alla mina förlängningssladdar.

Är lite extraglad idag för tillökningen, känns roligt med nya grejor som man vet kommer att tillföra nytta till projekten.

//Ronnie

@stigen, tack för din input utifrån dina erfarenheter och mätningarna av ditt dammsugarsystem.

Återkommer i ärendet när jag forskat vidare.

Blådårarna blir fler, Idag blev den här slitvargen storebror:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Min Bosch GEX 125-150 AVE som jag haft några år nu och är väldigt nöjd med. Den har löst precis allt jag kastat till den; det enda som kan bli jobbigt i längden är storleken/höjden och tyngden. Den är lite top heavy och tungjobbad i vissa positioner.

Entré i verkstaden för lillbrorsan:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

En liten hundratjugofemma!

Nu fanns den på Netonnet för 990 kr inkl moms och eftersom jag fyllt år i dagarna kändes det rätt att ge sig själv en present. Lillkillen heter GEX 125-1 AE

Självklart kan man ta av filterdosan och koppla en slang till ekipaget istället, vikt 1,3 kg och en fyra meter lång och följsam gummiisolerad sladd samt enhandsmanövrerad med ett skönt grepp.

Relativt tyst förmodligen på grund av att excenterrörelsen bara är 2,5 mm.

Såhär skiljer sig syskonen åt i storlek:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Bosch slog på stort och skickade med en (1) sliprondell, korn 120. Kommer ihåg att det var likadant när jag köpte den stora slipen. De fattar nog inte värdet av de goodwillpoäng de förlorar genom att inte skicka några ark av varierande, användbar, kornstorlek med sina maskiner. Så mycket kan det ju inte kosta dem att ge kunderna en chans att prova på deras egna slippapper, det är ju inget som säger att man köper deras papper över huvud taget annars…

Nåväl slut på gnället!

Det är inte bara för att jag blir äldre och klenare som jag skaffat lillslipen; min tanke är att bara hålla mig med rondeller med korn 180 och 240 och använda den till mindre jobb och ge saker och ting en slutfinish snabbt och enkelt.

Den stora slipen gör ett utmärkt jobb på samma område så den får fortsätta att ansvara för jobb med större ytor..

Ja just det! Minns inte om jag postade om den men en annan blådåre som flyttade in för ett tag sedan var en baddare till vinkelslip. En GWS 2200 J; tänkte att den tog 230 mm skivor men beteckningen kanske antyder något annat… Hm, har inte använt den än så får först kolla att skivorna jag har funkar men det visar ju sig när det är dags. 😜

Den är stor och tung så jag tror jag kan åka till affären på den när jag väl lärt mig åka enhjuling.

Å andra sidan kommer jag inte längre än den sammanlagda längden av alla mina förlängningssladdar.

Är lite extraglad idag för tillökningen, känns roligt med nya grejor som man vet kommer att tillföra nytta till projekten.

//Ronnie

Redigerat:

Nä, jag tycker inte att du missat någonting nödvändigtvis, det handlar väl mer om vad du har den till. Det är en kraftfull maskin med bra egenskaper, bland annat bra ergonomi och för dig har det hittills varit tillräckligt med 125-papper — ja men då så!Alfredo skrev:

Storlek på slipyta handlar i slutänden om avverkning och 150-rondeller är helt enkelt 1,2 gånger större än 125 (förstår att du också kan räkna, förmodligen bättre än jag, så ta inte illa upp) så slipningen går ju fortare helt enkelt.

Till exempel ska jag snart slipa ekskivan på vår köksö som tagit mycket stryk och jag får nog börja på korn 60 och jobba mig uppåt och i det jobbet gör storleken faktiskt märkbar skillnad tidsmässigt. Nu när jag kan välja skulle jag inte välja 125-slipen även om den hade haft samma excenterrörelse.

Upplever inte att den större diametern på sliprondellen (det vill säga 150 mm) i sig någonsin varit till någon nackdel men maskinens storlek och vikt har fått mig att önska en nättare maskin ibland.

Kan ju berätta att då och då på mina resor söderöver får jag möjlighet att använda en Festool ETS (tror jag den heter) i ett utförande som inte längre tillverkas — en helt underbar excenterslip. Lätt, kompakt och smidig, 150 mm slipsula och effektiv som bara den. Den hade varit mitt val varje dag i veckan! Annars en Mirka Deros som också finns där men den är för dyr för mig även om den går att köpa ny till skillnad från Festoolen.

Ber om ursäkt för långt inlägg; så intressant att vända och vrida på sådanthär, väga för och emot och så vidare.

Kort sagt: att du inte hittills använt slipen med 150-sulan behöver inte innebära att du missat någonting. Den har väl levererat vid behov och avverkning måste ju ställas i relation till tillgång på tid eller hur bråttom man har — slipen gör ju inte ett sämre jobb med 125-sulan. Det är en förbannat bra slip i alla avseenden.

Nu tackar den här nattugglan för sig och ska försöka hitta sängen, sorry som sagt att jag inte kunde stänga kranen så det blev så här mycket.

//Ronnie

Herregud så många små och större surdegar det finns att ta tag i…

Ur verkstadssynpunkt har det varit en ganska kass sommar i år; en spretig tillvaro med diverse att göra i trädgård och med hus och en mycket större mängd av ledighet än jag önskade.

Nu är äntligen sommaren på upphällningen och man kan styra upp tillvaron med mer verkstadstid.

Bestämde mig för att ta tag i lite skitproblem och få dem ur världen för att begränsa graden av ”annoyance”.

Några små förbättringar som besparar mig en hel del frustration faktiskt:

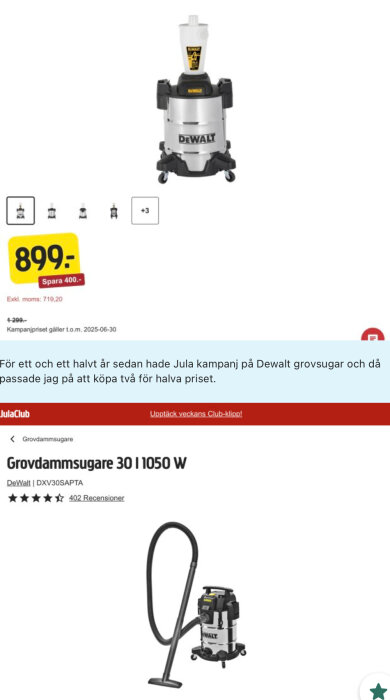

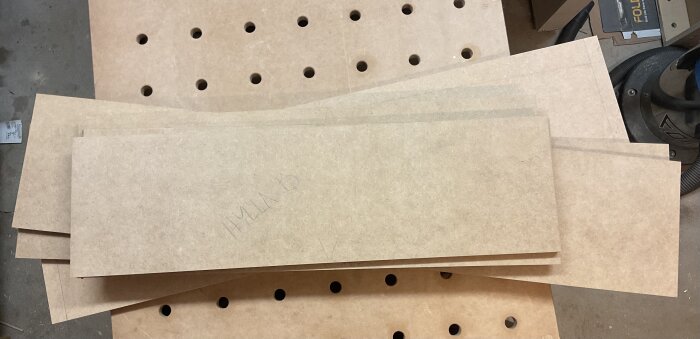

I början av sommare upptäckte jag att det runnit lim ner i några dog holes på arbetsbänken vilket gjorde att dogsen inte gick i. Samtidigt blev jag sugen på ”Anti-slip dogs” och MFT-caps från ujk så jag lätt Swedendro leverera 16 st av de första och 40 st av de andra samt en en tjusig ”brotsch och avfasningsverktyg” för att hantera limproblemet i skivans hål.

Körde alla hålen i skivan med verktyget och nu funkar allt enligt plan igen. Capsen och halkskydden bor i fula lådor som sitter på gradlister på gaveln till bänken.

Har en avlastningsbänk med en massa bråte på, hur jag än försöker rensa den förblir den full av grunkor som är hemlösa. Under bänken har jag kontorshurtsar vilket innebar ett stort fall framåt och ovanför dem har det funnits ett tomrum som varit helt outnyttjat. Men inte längre!

Varning för extremt fulsnickeri — jag är jättenöjd! (Med funktionen.)

Japp, två rejäla lådor under bänken. Inventerade mitt värsta spill och dunkade ihop något som kunde rymma något annat.

Den ena har fått bli tejplåda — nära till hands — och kommer att kompletteras med CA-lim och annat klibbigt.

Som synes en enkel låda i spånskiva med masonitebotten. Lådfronten är en begagnad golvsockel som vänts upponer och bakofram vilket gav mig en grepplist vilket är bra eftersom jag inte vill ha handtag som ger mig blåmärken. Det är trångt där…

Tyvärr räckte inte sockeln till för hela lådans höjd så estet som man är tänkte jag ”materialblandning kan bli väldigt snyggt” så jag satte dit en remsa mdf också. Bjuder på det stylingtipset!

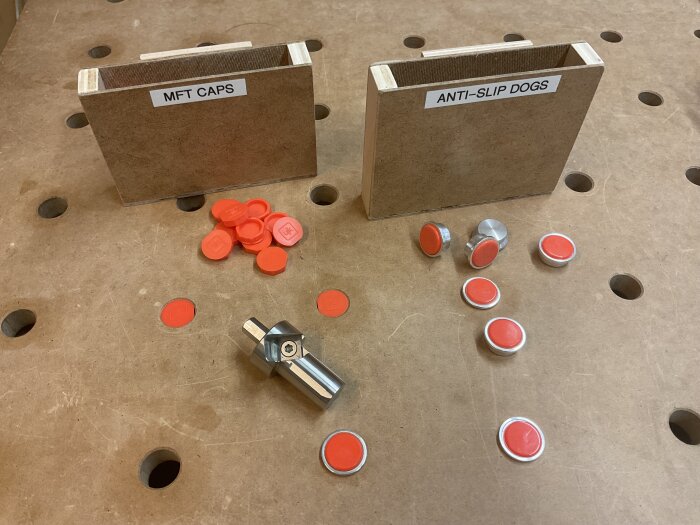

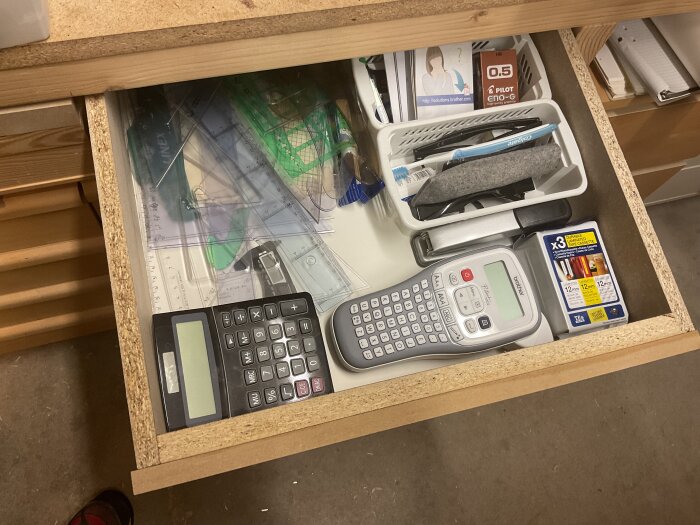

Den andra lådan är lite mer ”white collar” och innehåller rit- och kontorsgrejor. Ibland behövs ju sådant också. Det här faktiskt tillfälligt så om tio år kommer jag at posta om det som då ersatt det här fulbygget.

Blådårarna rör till det och vill inte bara ”vara där som är” (ni som kan er Kalle Sändare förstår) och behöver en strikt hållning för att rätta in sig i ledet. Har haft olika idéer och lösningar på hur de skulle kunna samlas och förvaras och plötsligt föll polletten ner. Som vanligt är enkelt bäst.

Gjorde en enkel hylla med tre hål; slipmaskinerna har ju alla rör i aktern för dammsugarslangen och det är med hjälp av dessa jag förvarar dem på hyllan.

Förvaringen på plats med maskinerna. Satte ett grenuttag under så nu är alla ständigt inpluggade och behöver bara greppas och förses med dammsugarslang för att göra sitt.

Gillar att ha dem nära och enkelt att använda vid arbetsbänken så jag hoppas att det här kommer att falla ut bra.

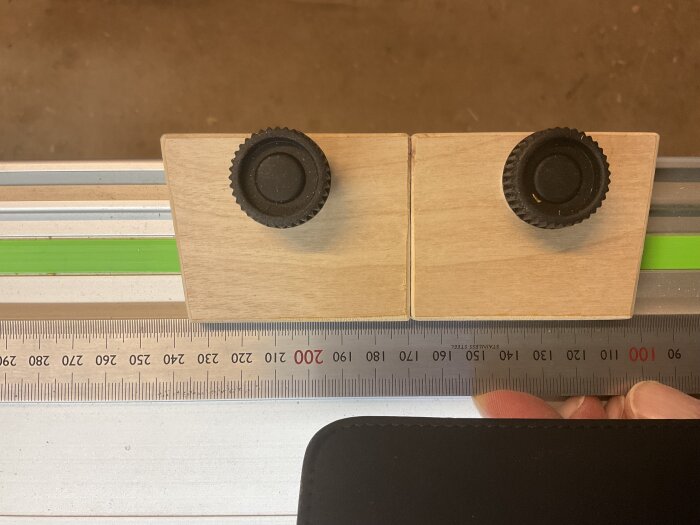

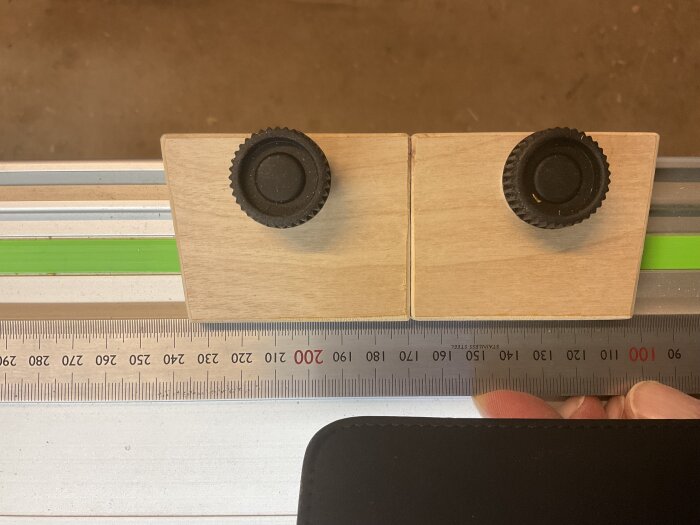

Kommer att behöva kick back-stop till Festoolskenorna i höst men har inte lust att köpa deras snordyra plastbitar så jag totade ihop en egen lösning.

Utgick från lite plywoodspill, T-spårskruv från Axminster och knoppar från Hornbach och det blev såhär:

Stoppet trycks mot kanten av T-spåret när det dras åt och sitter då inte bara som berget utan också helt vinkelrätt mot sin polare. Jag gjorde två stycken efter som jag bland annat ska såga upp för en underlimmad vask.

Noll glipa mellan stoppen och de linjerar perfekt. Har förmodligen inge större betydelse men skadar väl inte heller…

De fick bo på en enkel hållare på en nästan slumpmässigt utvald plats på en av verkstadens väggar.

Den gula burken innehåller förövrigt en — som det står på den — en ren frottéhandduk.

Det var en kompis till mig som är läkare som en gång sa att ”om du sågar dig grovt så är det bästa att bara slå in skadan i en ren handduk och ta dig till akuten fort som fan”.

Tog fasta på det och har en handduk vid justersågen i en plastbehållare där jag kan ploppa upp locket med en hand och få ut handduken på nolltid.

Är inte ängslig men shit happens och jag är ensam i verkstaden; om något händer måste jag lösa det själv.

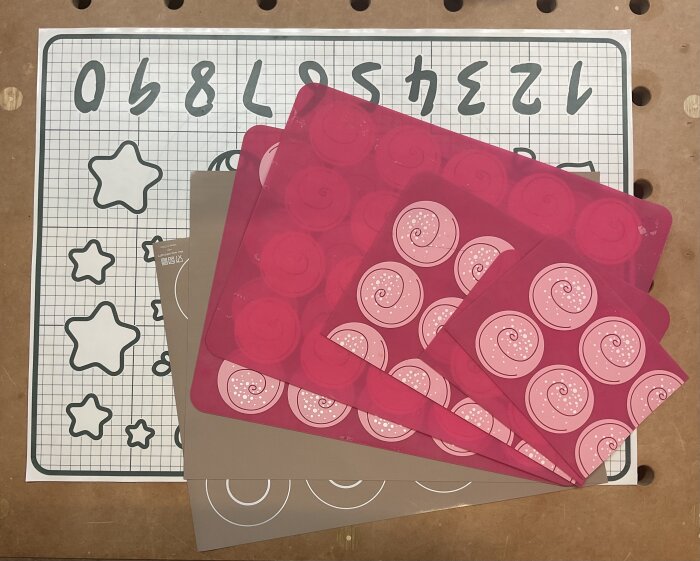

Sist men inte minst bland olika trivialiteter:

Mellan de nya bänklådorna och hurtsarna syns ett litet handtag bestående av världens bästa tejp och en träplugg från Wolfcraft. Okej, vad händer om man drar i det?

Jo, då får man ut detta:

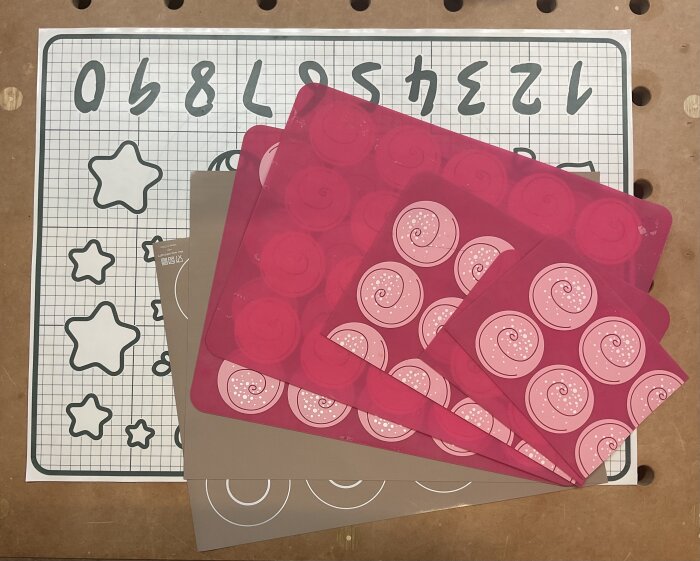

En simpel bricka med mina limdukar som jag kallar dem.

Vet inte om det är fulsnickeri eller pappslöjd, brickan är kraftig wellpapp och kanterna är mdf-avkap som limmats och häftats ihop.

Limdukarna är bakplåtsdukar i silikon från Ikea.

Har köpt på mig ett gäng i olika storlekar och använder dem när jag vill skydda arbetsbänken mot limspill. Lim fastnar inte utan kan lättas lyftas/skrapas bort, oftast blåser jag av torkat lim med tryckluft. Kostar ingenting jämfört med att köpa motsvarande funktion från olika snickerisajter.

Äntligen fladdrar de inte längre runt i verkstaden utan har sin plats. Ovärdeligt!

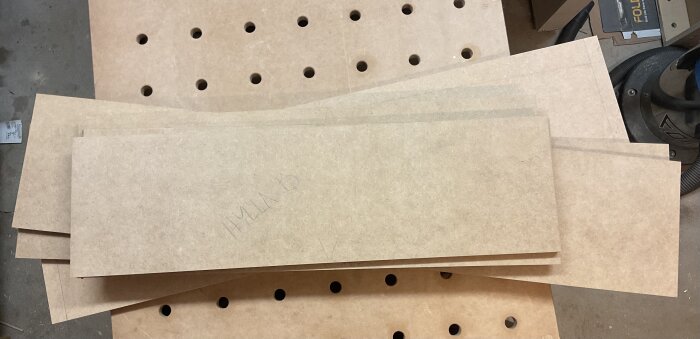

Avslutar med detta:

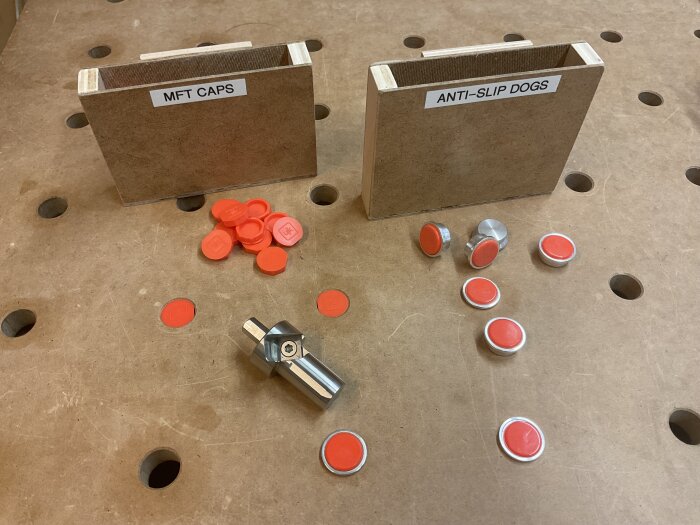

Japp! Ett knippe mdf-bitar. Ska bli ett litet side board såsmåningom. En sen beställning, väldigt roligt att inte bara fulsnickra och lösa förvaringsproblem!

Återkommer med detta allteftersom projektet fortskrider.

Hoppas att helgen är fin!

/Ronnie

Ur verkstadssynpunkt har det varit en ganska kass sommar i år; en spretig tillvaro med diverse att göra i trädgård och med hus och en mycket större mängd av ledighet än jag önskade.

Nu är äntligen sommaren på upphällningen och man kan styra upp tillvaron med mer verkstadstid.

Bestämde mig för att ta tag i lite skitproblem och få dem ur världen för att begränsa graden av ”annoyance”.

Några små förbättringar som besparar mig en hel del frustration faktiskt:

I början av sommare upptäckte jag att det runnit lim ner i några dog holes på arbetsbänken vilket gjorde att dogsen inte gick i. Samtidigt blev jag sugen på ”Anti-slip dogs” och MFT-caps från ujk så jag lätt Swedendro leverera 16 st av de första och 40 st av de andra samt en en tjusig ”brotsch och avfasningsverktyg” för att hantera limproblemet i skivans hål.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Körde alla hålen i skivan med verktyget och nu funkar allt enligt plan igen. Capsen och halkskydden bor i fula lådor som sitter på gradlister på gaveln till bänken.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Har en avlastningsbänk med en massa bråte på, hur jag än försöker rensa den förblir den full av grunkor som är hemlösa. Under bänken har jag kontorshurtsar vilket innebar ett stort fall framåt och ovanför dem har det funnits ett tomrum som varit helt outnyttjat. Men inte längre!

Varning för extremt fulsnickeri — jag är jättenöjd! (Med funktionen.)

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Japp, två rejäla lådor under bänken. Inventerade mitt värsta spill och dunkade ihop något som kunde rymma något annat.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Den ena har fått bli tejplåda — nära till hands — och kommer att kompletteras med CA-lim och annat klibbigt.

Som synes en enkel låda i spånskiva med masonitebotten. Lådfronten är en begagnad golvsockel som vänts upponer och bakofram vilket gav mig en grepplist vilket är bra eftersom jag inte vill ha handtag som ger mig blåmärken. Det är trångt där…

Tyvärr räckte inte sockeln till för hela lådans höjd så estet som man är tänkte jag ”materialblandning kan bli väldigt snyggt” så jag satte dit en remsa mdf också. Bjuder på det stylingtipset!

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Den andra lådan är lite mer ”white collar” och innehåller rit- och kontorsgrejor. Ibland behövs ju sådant också. Det här faktiskt tillfälligt så om tio år kommer jag at posta om det som då ersatt det här fulbygget.

Blådårarna rör till det och vill inte bara ”vara där som är” (ni som kan er Kalle Sändare förstår) och behöver en strikt hållning för att rätta in sig i ledet. Har haft olika idéer och lösningar på hur de skulle kunna samlas och förvaras och plötsligt föll polletten ner. Som vanligt är enkelt bäst.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Gjorde en enkel hylla med tre hål; slipmaskinerna har ju alla rör i aktern för dammsugarslangen och det är med hjälp av dessa jag förvarar dem på hyllan.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Förvaringen på plats med maskinerna. Satte ett grenuttag under så nu är alla ständigt inpluggade och behöver bara greppas och förses med dammsugarslang för att göra sitt.

Gillar att ha dem nära och enkelt att använda vid arbetsbänken så jag hoppas att det här kommer att falla ut bra.

Kommer att behöva kick back-stop till Festoolskenorna i höst men har inte lust att köpa deras snordyra plastbitar så jag totade ihop en egen lösning.

Utgick från lite plywoodspill, T-spårskruv från Axminster och knoppar från Hornbach och det blev såhär:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Stoppet trycks mot kanten av T-spåret när det dras åt och sitter då inte bara som berget utan också helt vinkelrätt mot sin polare. Jag gjorde två stycken efter som jag bland annat ska såga upp för en underlimmad vask.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Noll glipa mellan stoppen och de linjerar perfekt. Har förmodligen inge större betydelse men skadar väl inte heller…

De fick bo på en enkel hållare på en nästan slumpmässigt utvald plats på en av verkstadens väggar.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Den gula burken innehåller förövrigt en — som det står på den — en ren frottéhandduk.

Det var en kompis till mig som är läkare som en gång sa att ”om du sågar dig grovt så är det bästa att bara slå in skadan i en ren handduk och ta dig till akuten fort som fan”.

Tog fasta på det och har en handduk vid justersågen i en plastbehållare där jag kan ploppa upp locket med en hand och få ut handduken på nolltid.

Är inte ängslig men shit happens och jag är ensam i verkstaden; om något händer måste jag lösa det själv.

Sist men inte minst bland olika trivialiteter:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Mellan de nya bänklådorna och hurtsarna syns ett litet handtag bestående av världens bästa tejp och en träplugg från Wolfcraft. Okej, vad händer om man drar i det?

Jo, då får man ut detta:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

En simpel bricka med mina limdukar som jag kallar dem.

Vet inte om det är fulsnickeri eller pappslöjd, brickan är kraftig wellpapp och kanterna är mdf-avkap som limmats och häftats ihop.

Limdukarna är bakplåtsdukar i silikon från Ikea.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Har köpt på mig ett gäng i olika storlekar och använder dem när jag vill skydda arbetsbänken mot limspill. Lim fastnar inte utan kan lättas lyftas/skrapas bort, oftast blåser jag av torkat lim med tryckluft. Kostar ingenting jämfört med att köpa motsvarande funktion från olika snickerisajter.

Äntligen fladdrar de inte längre runt i verkstaden utan har sin plats. Ovärdeligt!

Avslutar med detta:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Japp! Ett knippe mdf-bitar. Ska bli ett litet side board såsmåningom. En sen beställning, väldigt roligt att inte bara fulsnickra och lösa förvaringsproblem!

Återkommer med detta allteftersom projektet fortskrider.

Hoppas att helgen är fin!

/Ronnie

Kort rapport om ett side board…

Ja, så kort så det är nästan ingenting men här kommer det ändå:

Kapade ju till lite mdf för att göra ett enkelt litet bord/hylla; två gavlar, en toppskiva och tre hyllor. Tunna dimensioner önskades så toppen är 22 mm och ben och hyllor 16 mm vilket skapar vissa förutsättningar.

Beslöt mig för att kantlista hyllorna för att få bättre bärighet så sågade upp eklist 15 x 21 i lagom långa bitar.

Bara att ”klistra” dit dem på hyllplanen — plywoodremsor med pakettejp och silikondukar fördelade trycket och höll bänkskivan ren.

Två av tre hyllor kantade.

I överkanten av bilden skymtar en gammal förälskelse — Suzanne Roslin eller ”Damen med slöjan” som bilden kallas. En målning av Alexander Roslin, berömd ”stoffmålare” som målade av sin fru någon gång i mitten av 1700-talet ungefär; såg målningen någon gång i tonåren och har varit platoniskt förälskad sedan dess. Nu ska jag hitta en plats för henne i verkstaden och förgylla tillvaron där.

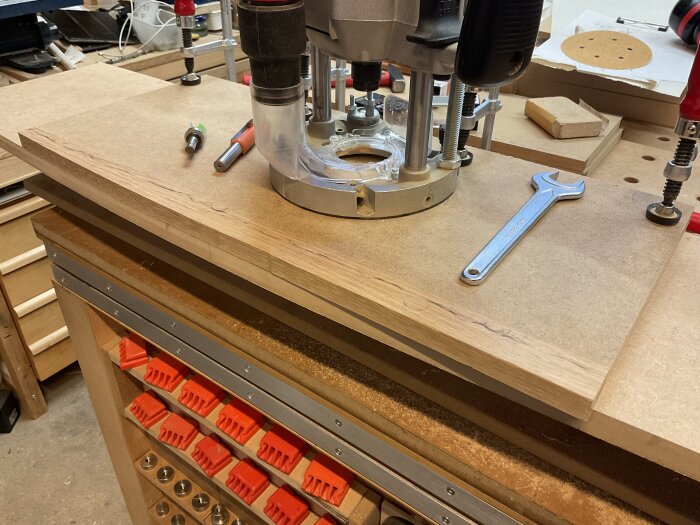

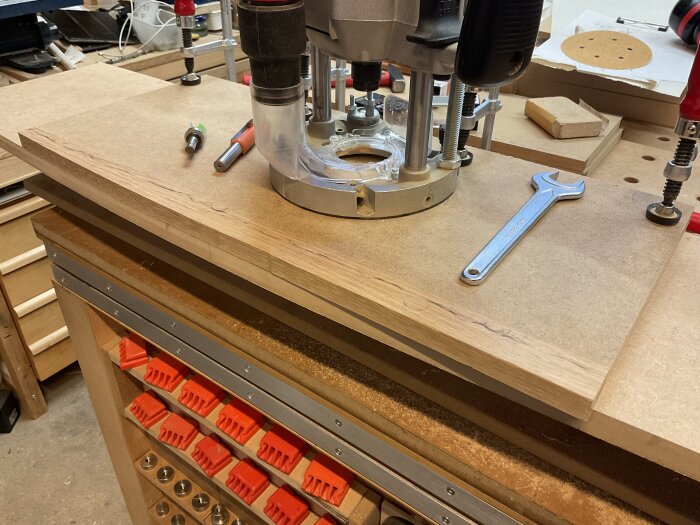

Kantlisterna på plats men de sticker upp över hyllans yta på bägge sidor och behöver tas ner såklart. En ”Flush Trim Jig” fick ånyo totas ihop eftersom min första inte fick plats mellan kantlisterna så nu har jag två…

Fräsningen gick enligt plan och excenterslipen fick avsluta jobbet.

Gammalt och slött frässtål gav mycket brännmärken i eken men det saknar betydelse eftersom side boardet ska målas.

Toppskivan har en kurva i framkanten och hyllan under ska följa den kurvan så den hyllan fick dubbla eklister i framkant för att ha lite ”kött” kvar när kurvan var fräst.

Toppskivan fick tjänstgöra som fräsmall.

Tanken var att göra halva kurvan med ett frässtål med toppmonterat kullager, sedan flippa hela paketet och göra resten med ett stål med skaftmonterat kullager för att slippa urslag.

Har ju bägge varianterna men med olika skaftdiameter; åtta respektive tolv mm så det blev till att byta spännhylsa mitt upp i också men bytet tar ju max någon minut.

Intressant att märka hur mycket stabilare det är att fräsa med tolvmillimeters skaftet.

Halva jobbet gjort, nu har jag vänt hyllan och mall och ska ta resten.

Då var det klart, ett nytt och ett nästan nytt stål gav perfekta resultat.

Då återstår bara resten — nu hoppas jag att jag inte fuckar upp någonting även om historiken får varningsklockor att ringa men om så sker hoppas jag att det blir något som går att fixa.

Trivial post. Vet det men gillar att visa vad och hur jag gör, kanske är det fåfänga?

Tack till dig som orkat ta dig igenom allt det här. 👍

//Ronnie

Ja, så kort så det är nästan ingenting men här kommer det ändå:

Kapade ju till lite mdf för att göra ett enkelt litet bord/hylla; två gavlar, en toppskiva och tre hyllor. Tunna dimensioner önskades så toppen är 22 mm och ben och hyllor 16 mm vilket skapar vissa förutsättningar.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Beslöt mig för att kantlista hyllorna för att få bättre bärighet så sågade upp eklist 15 x 21 i lagom långa bitar.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Bara att ”klistra” dit dem på hyllplanen — plywoodremsor med pakettejp och silikondukar fördelade trycket och höll bänkskivan ren.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Två av tre hyllor kantade.

I överkanten av bilden skymtar en gammal förälskelse — Suzanne Roslin eller ”Damen med slöjan” som bilden kallas. En målning av Alexander Roslin, berömd ”stoffmålare” som målade av sin fru någon gång i mitten av 1700-talet ungefär; såg målningen någon gång i tonåren och har varit platoniskt förälskad sedan dess. Nu ska jag hitta en plats för henne i verkstaden och förgylla tillvaron där.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Kantlisterna på plats men de sticker upp över hyllans yta på bägge sidor och behöver tas ner såklart. En ”Flush Trim Jig” fick ånyo totas ihop eftersom min första inte fick plats mellan kantlisterna så nu har jag två…

Fräsningen gick enligt plan och excenterslipen fick avsluta jobbet.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Gammalt och slött frässtål gav mycket brännmärken i eken men det saknar betydelse eftersom side boardet ska målas.

Toppskivan har en kurva i framkanten och hyllan under ska följa den kurvan så den hyllan fick dubbla eklister i framkant för att ha lite ”kött” kvar när kurvan var fräst.

Toppskivan fick tjänstgöra som fräsmall.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Tanken var att göra halva kurvan med ett frässtål med toppmonterat kullager, sedan flippa hela paketet och göra resten med ett stål med skaftmonterat kullager för att slippa urslag.

Har ju bägge varianterna men med olika skaftdiameter; åtta respektive tolv mm så det blev till att byta spännhylsa mitt upp i också men bytet tar ju max någon minut.

Intressant att märka hur mycket stabilare det är att fräsa med tolvmillimeters skaftet.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Halva jobbet gjort, nu har jag vänt hyllan och mall och ska ta resten.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Då var det klart, ett nytt och ett nästan nytt stål gav perfekta resultat.

Då återstår bara resten — nu hoppas jag att jag inte fuckar upp någonting även om historiken får varningsklockor att ringa men om så sker hoppas jag att det blir något som går att fixa.

Trivial post. Vet det men gillar att visa vad och hur jag gör, kanske är det fåfänga?

Tack till dig som orkat ta dig igenom allt det här. 👍

//Ronnie