38 389 läst ·

360 svar

38k läst

360 svar

Bärighet aluminium L-balk

Renoverare

· Kalmar län

· 2 596 inlägg

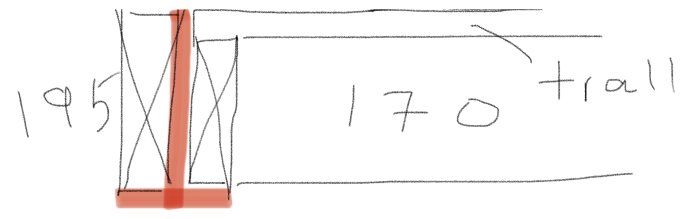

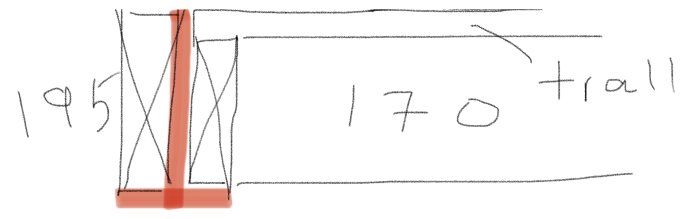

Jag tänker mig att en bärlina i denna stilen skulle vara trevlig (sett från kortsidan). Tillsvidare utgår jag från att bjälklaget i tvärledd går att lösa med 170 mm reglar och att man får acceptera att det inte blir superstumt (var det 120 mm i befintligt?)

Tänker mig att balken tillverkas av rostfri stålplåt, två remsor och en kälsvets på varje sida. Stålbalken blir ganska integrerad i konstruktionen och endast kanterna blir synliga. Blir ganska trevligt att montera också utan en massa infästningar trä-metall.

Angående dimensioner så är målet tröghetsmoment 1895 cm4 för 15 mm nedböjning enligt tidigare beräkning. Om de två träreglarna skarvas vettigt på längden kan man tillgodoräkna sig dem i styvheten. Då minskar kravet på stålbalken till 1660 cm4 (räknar då med 10 GPa E-modul på trä, antagande). Bottenflänsen kan man välja bredd på lite fritt och så låter man 45 mm sticka ut under den yttre regeln. Kan väljas så att det blir någon standard för plattjärn men säg 120 mm Då behöver plåten vara 12 mm för att nå önskad nedböjning. Har inte räknat med balkens vikt i exemplet, den är ca 250 kg vilket ökar nedböjningen till 20 mm.

Tycker att det blir en väl stöddig att hålla på med kanske, men kanske är rimlig. Nästa steg är om man överhöjer balken. Om man låter svetsa den torde det inte vara så besvärligt mer än att man behöver skära ut balklivet med lite sväng och sen spänna ned flänsen när den svetsas. När det är så här små nedböjningar i förhållande till spännvidden kan man räkna precis likadant även om balken är överhöjd, det blir inga olinjära effekter att tala om. Man får helt enkelt subtrahera överhöjningen från nedböjningen man räknar fram. Så överhöjer man exempelvis 30 mm blir tillåten nedböjning i beräkningen 45 mm istället för 15 mm. I samma exempel kan man då gå ned till en tredjedel i tröghetsmoment. Det blir mindre material men dyrare att tillverka. Har själv ingen känsla för den balansen, det är väl en företagsekonomifråga

Det var lite samlade tankar till idébrasan i alla fall.

Tänker mig att balken tillverkas av rostfri stålplåt, två remsor och en kälsvets på varje sida. Stålbalken blir ganska integrerad i konstruktionen och endast kanterna blir synliga. Blir ganska trevligt att montera också utan en massa infästningar trä-metall.

Angående dimensioner så är målet tröghetsmoment 1895 cm4 för 15 mm nedböjning enligt tidigare beräkning. Om de två träreglarna skarvas vettigt på längden kan man tillgodoräkna sig dem i styvheten. Då minskar kravet på stålbalken till 1660 cm4 (räknar då med 10 GPa E-modul på trä, antagande). Bottenflänsen kan man välja bredd på lite fritt och så låter man 45 mm sticka ut under den yttre regeln. Kan väljas så att det blir någon standard för plattjärn men säg 120 mm Då behöver plåten vara 12 mm för att nå önskad nedböjning. Har inte räknat med balkens vikt i exemplet, den är ca 250 kg vilket ökar nedböjningen till 20 mm.

Tycker att det blir en väl stöddig att hålla på med kanske, men kanske är rimlig. Nästa steg är om man överhöjer balken. Om man låter svetsa den torde det inte vara så besvärligt mer än att man behöver skära ut balklivet med lite sväng och sen spänna ned flänsen när den svetsas. När det är så här små nedböjningar i förhållande till spännvidden kan man räkna precis likadant även om balken är överhöjd, det blir inga olinjära effekter att tala om. Man får helt enkelt subtrahera överhöjningen från nedböjningen man räknar fram. Så överhöjer man exempelvis 30 mm blir tillåten nedböjning i beräkningen 45 mm istället för 15 mm. I samma exempel kan man då gå ned till en tredjedel i tröghetsmoment. Det blir mindre material men dyrare att tillverka. Har själv ingen känsla för den balansen, det är väl en företagsekonomifråga

Det var lite samlade tankar till idébrasan i alla fall.

En rostfri "balk" av den där typen med bara kälsvets på en sida kommer bli som en banan och det åt fel håll efter den är svetsad..Bernieberg skrev:

Jag tänker mig att en bärlina i denna stilen skulle vara trevlig (sett från kortsidan). Tillsvidare utgår jag från att bjälklaget i tvärledd går att lösa med 170 mm reglar och att man får acceptera att det inte blir superstumt (var det 120 mm i befintligt?)

[bild]

Tänker mig att balken tillverkas av rostfri stålplåt, två remsor och en kälsvets på varje sida. Stålbalken blir ganska integrerad i konstruktionen och endast kanterna blir synliga. Blir ganska trevligt att montera också utan en massa infästningar trä-metall.

Angående dimensioner så är målet tröghetsmoment 1895 cm4 för 15 mm nedböjning enligt tidigare beräkning. Om de två träreglarna skarvas vettigt på längden kan man tillgodoräkna sig dem i styvheten. Då minskar kravet på stålbalken till 1660 cm4 (räknar då med 10 GPa E-modul på trä, antagande). Bottenflänsen kan man välja bredd på lite fritt och så låter man 45 mm sticka ut under den yttre regeln. Kan väljas så att det blir någon standard för plattjärn men säg 120 mm Då behöver plåten vara 12 mm för att nå önskad nedböjning. Har inte räknat med balkens vikt i exemplet, den är ca 250 kg vilket ökar nedböjningen till 20 mm.

Tycker att det blir en väl stöddig att hålla på med kanske, men kanske är rimlig. Nästa steg är om man överhöjer balken. Om man låter svetsa den torde det inte vara så besvärligt mer än att man behöver skära ut balklivet med lite sväng och sen spänna ned flänsen när den svetsas. När det är så här små nedböjningar i förhållande till spännvidden kan man räkna precis likadant även om balken är överhöjd, det blir inga olinjära effekter att tala om. Man får helt enkelt subtrahera överhöjningen från nedböjningen man räknar fram. Så överhöjer man exempelvis 30 mm blir tillåten nedböjning i beräkningen 45 mm istället för 15 mm. I samma exempel kan man då gå ned till en tredjedel i tröghetsmoment. Det blir mindre material men dyrare att tillverka. Har själv ingen känsla för den balansen, det är väl en företagsekonomifråga

Det var lite samlade tankar till idébrasan i alla fall.

Sen är ju frågan om du tänker dig ferritiskt eller austenitiskt rostfritt? E-modulen är nämligen inte samma för dem..

Rikta rostfritt är inte alls samma sak som med svartstål, så nä, ingen bra idé..

Dessutom gör längdutvidgningskoefficienten i det rostfria stålet att det måste tas stor hänsyn till valet av dimension på de bitarna som ska svetsas ihop, samt svetsföljd..

Jag skulle säga att kostnaden för denna lösning kommer bli väldigt dyr..

Jag skulle överväga att angripa problemet från ett helt annat håll.

Att den sviktar när den rullar ut är ju ”egentligen” inget problem förrän den når andra sidan och slår i.

Om man då skulle sätta en liten ”ramp” i form av en kil mitt på, förslagsvis med en serie kullagrade hjul och en liten ”slityta” i form av stål eller en en plast med gott slitmotstånd så skulle ju det lösa så att skyddet lyftes upp när det närmade sig sin slutgiltiga position.

Nackdelen blir att du får en utstickande del mitt på kortsidan av taket.

Ett alternativ skulle vara att ha någon mekanism i kanten för att lyfta upp taket när det kommer.

Säg att du har ett L-format bleck där den undre delen av L’et sticker in under taket när de når fram.I samband med att taket når fram så att ”kant går mot kant” börjar L’et rotera bakåt, så att underdelen av L’et lyfter upp taket och är helt upp och ned när taket är i rätt höjd för att rulla vidare. Enklast borde vara att ha två L som sitter rygg mot rygg (som ett stelt Z eller ett halvt hakkors) med en axel i mitten. Då kan du ha en motor eller liknande som roterar det ett halvt varv i rätt takt för att matcha utrullningen.

Vill man minska risken för att fastna i det under övriga tider kan man antingen ha ett skydd över som fälls bort eller låta hela mekanismen skjutas ut i samband med att taket skickas ut.

Att den sviktar när den rullar ut är ju ”egentligen” inget problem förrän den når andra sidan och slår i.

Om man då skulle sätta en liten ”ramp” i form av en kil mitt på, förslagsvis med en serie kullagrade hjul och en liten ”slityta” i form av stål eller en en plast med gott slitmotstånd så skulle ju det lösa så att skyddet lyftes upp när det närmade sig sin slutgiltiga position.

Nackdelen blir att du får en utstickande del mitt på kortsidan av taket.

Ett alternativ skulle vara att ha någon mekanism i kanten för att lyfta upp taket när det kommer.

Säg att du har ett L-format bleck där den undre delen av L’et sticker in under taket när de når fram.I samband med att taket når fram så att ”kant går mot kant” börjar L’et rotera bakåt, så att underdelen av L’et lyfter upp taket och är helt upp och ned när taket är i rätt höjd för att rulla vidare. Enklast borde vara att ha två L som sitter rygg mot rygg (som ett stelt Z eller ett halvt hakkors) med en axel i mitten. Då kan du ha en motor eller liknande som roterar det ett halvt varv i rätt takt för att matcha utrullningen.

Vill man minska risken för att fastna i det under övriga tider kan man antingen ha ett skydd över som fälls bort eller låta hela mekanismen skjutas ut i samband med att taket skickas ut.

Renoverare

· Kalmar län

· 2 596 inlägg

Jag är inte svetsare så jag har inte koll på hur man tillverkar en sådan balk i detalj. Men jag har varit med i utvecklingen av massor av svetsade rostfria konstruktioner och den här utformningen skulle inte vara det minsta konstig i de sammanhangen, men det är i industrin så kanske annorlunda än vad en ”bysmed” har möjlighet till.Violina skrev:

En rostfri "balk" av den där typen med bara kälsvets på en sida kommer bli som en banan och det åt fel håll efter den är svetsad..

Sen är ju frågan om du tänker dig ferritiskt eller austenitiskt rostfritt? E-modulen är nämligen inte samma för dem..

Rikta rostfritt är inte alls samma sak som med svartstål, så nä, ingen bra idé..

Dessutom gör längdutvidgningskoefficienten i det rostfria stålet att det måste tas stor hänsyn till valet av dimension på de bitarna som ska svetsas ihop, samt svetsföljd..

Jag skulle säga att kostnaden för denna lösning kommer bli väldigt dyr..

Austenitiskt eller ferritiskt spelar ingen roll för styvhetsberäkningen, skillnaden i E-modul är ju försumbar i förhållande till noggrannheten vi har i våra uppskattningar.

Man får ju ha samma eller snarlika dimensioner på liv och fläns och svetsa i flera pass växelvis på båda sidor.

Säger inte att det är busenkelt men inte precis banbrytande med en T-profil av rostfritt.

Renoverare

· Kalmar län

· 2 596 inlägg

Det är bra idéer och de har redan dryftats tidigare i tråden med viss förfining till att ha ett infällt stödhjul i poolkanten som mittendelen kan rulla upp på i slutet av rörelsen. Men TS verkar mest sugen på att få upp styvheten och slippa extra stöd.Dowser4711 skrev:

Jag skulle överväga att angripa problemet från ett helt annat håll.

Att den sviktar när den rullar ut är ju ”egentligen” inget problem förrän den når andra sidan och slår i.

Om man då skulle sätta en liten ”ramp” i form av en kil mitt på, förslagsvis med en serie kullagrade hjul och en liten ”slityta” i form av stål eller en en plast med gott slitmotstånd så skulle ju det lösa så att skyddet lyftes upp när det närmade sig sin slutgiltiga position.

Nackdelen blir att du får en utstickande del mitt på kortsidan av taket.

Ett alternativ skulle vara att ha någon mekanism i kanten för att lyfta upp taket när det kommer.

Säg att du har ett L-format bleck där den undre delen av L’et sticker in under taket när de når fram.I samband med att taket når fram så att ”kant går mot kant” börjar L’et rotera bakåt, så att underdelen av L’et lyfter upp taket och är helt upp och ned när taket är i rätt höjd för att rulla vidare. Enklast borde vara att ha två L som sitter rygg mot rygg (som ett stelt Z eller ett halvt hakkors) med en axel i mitten. Då kan du ha en motor eller liknande som roterar det ett halvt varv i rätt takt för att matcha utrullningen.

Vill man minska risken för att fastna i det under övriga tider kan man antingen ha ett skydd över som fälls bort eller låta hela mekanismen skjutas ut i samband med att taket skickas ut.

Jo, att TS har fokuserat sig på en lösning är rätt tydligt, men jag är också rätt skeptisk till stödhjulslösningen.Bernieberg skrev:

(Har faktiskt läst hela tråden.

Renoverare

· Kalmar län

· 2 596 inlägg

Det är nog bra att vara öppen för fler lösningar. Räknade dina förslag till specialstödskategorin och tänkte att du kanske missat att den varit uppe tidigareDowser4711 skrev:

problemet är ju som TS även framfört att kortsidan svackar, alltså den sidan som har en spännvidd på drygt 4 meter. På den strecken har TS bara använt en helgående 45x195.Dowser4711 skrev:

Godmorgon! Det är nog en missuppfattning. Kortsidorna svackar inte. Dom har 3 hjul som håller upp dom.D Derbyboy skrev:

Det är mittenbalken och den öppna långsidan som svackar.

Ett stödhjul som sänks ner i trallen går inte. Det är en gjuten pool vilket skulle innebära att jag skulle vara tvungen att göra ingrepp i poolväggen.Bernieberg skrev:

Vi har själva varit inne på linjen med en ”ramp” men lagt ner den idén. Dels avs estetik men även för att det springer barn och hundar runt poolen.Bernieberg skrev:

Jag tror vi menar samma sak. En rektangel har två sidor. Den ena sidan benämns långsida (iaf om den andra sidan benämns kortsida) I ditt fall är långsidan drygt 8 meter och kortsidan drygt 4 meter. Kortsidan svackar (syns tydligt) utom just längst ut där kortsidan har stöd av hjul.Huggedugge1 skrev:

Du behöver göra om även kortsidan.

Nä, en rektangel har FYRA sidor.D Derbyboy skrev:Jag tror vi menar samma sak. En rektangel har två sidor. Den ena sidan benämns långsida (iaf om den andra sidan benämns kortsida) I ditt fall är långsidan drygt 8 meter och kortsidan drygt 4 meter. Kortsidan svackar (syns tydligt) utom just längst ut där kortsidan har stöd av hjul.

Du behöver göra om även kortsidan.

Två kortsidor och två långsidor.

Kortsidorna och en av långsidorna svackar inte, de har stöd under.

Den sista långsidan svackar för den har inget stöd.